Технические характеристики портландцемента

Технические характеристики портландцемента

ПОРТЛАНДЦЕМЕНТ И ШЛАКОПОРТЛАНДЦЕМЕНТ

Portland cement and portland blastfurnace slag cement. Specifications

МКС 91.100.10

ОКП 57 3100, 57 3290,

57 3310, 57 3320

Дата введения 1987-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством промышленности строительных материалов СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 10.07.85 N 116

Изменение N 2 принято Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 20.05.98

За принятие изменения проголосовали:

Наименование органа государственного управления строительством

Министерство градостроительства Республики Армения

Минстройархитектуры Республики Беларусь

Агентство строительства и архитектурно-градостроительного контроля Республики Казахстан

Государственная инспекция по архитектуре и строительству при Правительстве Киргизской Республики

Министерство территориального развития, строительства и коммунального хозяйства Республики Молдова

Госстрой Республики Таджикистан

3. Стандарт полностью соответствует СТ СЭВ 5683-86

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

3.1, приложение А

Вводная часть, 1.2, 4.1

6. ИЗДАНИЕ (декабрь 2004 г.) с Изменениями N 1, 2, утвержденными в апреле 1988 г., ноябре 1998 г. (ИУС 8-88, 3-99), Поправкой (ИУС 6-2001)

ПЕРЕИЗДАНИЕ (по состоянию на октябрь 2008 г.)

Настоящий стандарт распространяется на цементы общестроительного назначения на основе портландцементного клинкера.

Стандарт не распространяется на цементы, к которым предъявляются специальные требования и которые изготовляются по соответствующим стандартам и техническим условиям.

Классификация, термины и определения — по ГОСТ 30515.

(Измененная редакция, Изм. N 1, 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Цемент должен изготовляться в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в порядке, установленном министерством-изготовителем.

1.2. По вещественному составу цемент подразделяют на следующие типы:

— портландцемент (без минеральных добавок);

— портландцемент с добавками (с активными минеральными добавками не более 20%);

— шлакопортландцемент (с добавками гранулированного шлака более 20%).

(Измененная редакция, Изм. N 2).

1.3. По прочности при сжатии в 28-суточном возрасте цемент подразделяют на марки:

— портландцемент — 400, 500, 550 и 600;

— шлакопортландцемент — 300, 400 и 500;

— портландцемент быстротвердеющий — 400 и 500;

— шлакопортландцемент быстротвердеющий — 400.

Примечание. Допускается с разрешения минстройматериалов выпускать портландцемент с минеральными добавками марки 300.

1.4. Условное обозначение цемента должно состоять из:

— наименования типа цемента — портландцемент, шлакопортландцемент. Допускается применять сокращенное обозначение наименования — соответственно ПЦ и ШПЦ;

— марки цемента — по п.1.3;

— обозначения максимального содержания добавок в портландцементе по п.1.6: Д0, Д5, Д20;

— обозначения быстротвердеющего цемента — Б;

— обозначения пластификации и гидрофобизации цемента — ПЛ, ГФ;

— обозначения цемента, полученного на основе клинкера нормированного состава, — Н;

— обозначения настоящего стандарта.

Пример условного обозначения портландцемента марки 400, с добавками до 20%, быстротвердеющего, пластифицированного:

Портландцемент 400-Д20-Б — ПЛ ГОСТ 10178-85

Допускается обозначение (за исключением случаев поставки цемента на экспорт):

ПЦ 400-Д20-Б — ПЛ ГОСТ 10178-85

(Поправка. ИУС N 6-2001).

— гипсовый камень по ГОСТ 4013. Допускается применение фосфогипса, борогипса, фторогипса по соответствующей нормативно-технической документации;

— гранулированные доменные или электротермофосфорные шлаки по ГОСТ 3476 и другие активные минеральные добавки по соответствующей нормативно-технической документации;

— добавки, регулирующие основные свойства цемента, и технологические добавки по соответствующей нормативно-технической документации.

1.6. Массовая доля в цементах активных минеральных добавок должна соответствовать значениям, указанным в табл.1.

Активная минеральная добавка, % по массе

доменные гранулированные и электротермофосфорные шлаки

осадочного происхождения, кроме глиежа

прочие активные, включая глиеж

Допускается замена части минеральных добавок в цементах всех типов добавками, ускоряющими твердение или повышающими прочность цемента и не ухудшающими его строительно-технические свойства (кренты, сульфоалюминатные и сульфоферритные продукты, обожженные алуниты и каолины). Суммарная массовая доля этих добавок не должна быть более 5% массы цемента.

(Поправка. ИУС N 6-2001).

1.7. Предел прочности цемента при изгибе и сжатии должен быть не менее значений, указанных в табл.2.

при изгибе в возрасте, сут

при сжатии в возрасте, сут

Изготовитель должен определять активность при пропаривании цемента каждой партии .

1.2-1.7. (Измененная редакция, Изм. N 1).

1.9. Начало схватывания цемента должно наступать не ранее 45 мин, а конец — не позднее 10 ч от начала затворения.

1.10. Тонкость помола цемента должна быть такой, чтобы при просеивании пробы цемента сквозь сито с сеткой N 008 по ГОСТ 6613 проходило не менее 85% массы просеиваемой пробы.

ПЦ 400-Д0, ПЦ 500-Д0, ПЦ 300-Д5, ПЦ 400-Д5,

ПЦ 500-Д5, ПЦ 300-Д20, ПЦ 400-Д20, ПЦ 500-Д20

ПЦ 550-Д0, ПЦ 600-Д0, ПЦ 550-Д5, ПЦ 600-Д5,

ПЦ 550-Д20, ПЦ 600-Д20, ПЦ 400-Д20-Б, ПЦ 500-Д20-Б

ШПЦ 300, ШПЦ 400, ШПЦ 500, ШПЦ 400-Б

1.12. Допускается введение в цемент при его помоле специальных пластифицирующих или гидрофобизирующих поверхностно-активных добавок в количестве не более 0,3% массы цемента в пересчете на сухое вещество добавки.

Пластифицированный или гидрофобный цемент должен поставляться по согласованию изготовителя с потребителем.

Пластифицированный или гидрофобный цемент не должен поставляться потребителям, использующим суперпластификаторы при приготовлении бетонных смесей.

Подвижность цементно-песчаного раствора состава 1:3 из пластифицированных цементов всех типов должна быть такой, чтобы при водоцементном отношении, равном 0,4, расплыв стандартного конуса был не менее 135 мм.

Гидрофобный цемент не должен впитывать в себя воду в течение 5 мин от момента нанесения капли воды на поверхность цемента.

(Измененная редакция, Изм. N 1; Поправка. ИУС N 6-2001).

1.13. При производстве цемента для интенсификации процесса помола допускается введение технологических добавок, не ухудшающих качества цемента, в количестве не более 1%, в том числе органических не более 0,15% массы цемента.

Эффективность применения технологических добавок, а также отсутствие отрицательного влияния их на свойства бетона должны быть подтверждены результатами испытаний цемента и бетона.

(Измененная редакция, Изм. N 1).

1.14. Для бетона дорожных и аэродромных покрытий, железобетонных напорных и безнапорных труб, железобетонных шпал, мостовых конструкций, стоек опор высоковольтных линий электропередач, контактной сети железнодорожного транспорта и освещения должен поставляться цемент, изготовляемый на основе клинкера нормированного состава с содержанием трехкальциевого алюмината ( ) в количестве не более 8% по массе.

Для этих изделий по согласованию с потребителем должен поставляться цемент одного из следующих типов:

— ПЦ 400-Д0-Н, ПЦ 500-Д0-Н — для всех изделий;

— ПЦ 500-Д5-Н — для труб, шпал, опор, мостовых конструкций, независимо от вида добавки (для напорных труб должен поставляться цемент I или II группы по эффективности пропаривания согласно приложению А;

— ПЦ 400-Д20-Н, ПЦ 500-Д20-Н — для бетона дорожных и аэродромных покрытий при применении в качестве добавки гранулированного шлака в количестве не более 15%.

(Измененная редакция, Изм. N 1, 2).

1.15. Массовая доля щелочных оксидов ( и ) в пересчете на ( +0,658 ) в цементах, предназначенных для изготовления массивных бетонных и железобетонных сооружений с использованием реакционно-способного заполнителя, устанавливается по согласованию с потребителем.

1.18. Изготовитель должен испытывать цемент на наличие признаков ложного схватывания равномерно по мере отгрузки, но не менее чем 20% отгруженных партий.

(Введен дополнительно, Изм. N 1).

2. ПРАВИЛА ПРИЕМКИ

2.1. Приемку цемента производят по ГОСТ 30515.

(Измененная редакция, Изм. N 2).

2.2. Группы цемента по эффективности пропаривания приведены в приложении А.

(Введен дополнительно, Изм. N 2).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Определение физико-механических свойств цементов производят по ГОСТ 310.1 — ГОСТ 310.4.

3.2. Химический анализ клинкера и цемента производят по ГОСТ 5382.

При этом массовую долю в клинке* оксида магния ( ) устанавливают по данным приемочного контроля производства.

______________________

* Текст документа соответствует оригиналу. — Примечание изготовителя базы данных.

3.3. Вид и количество добавок в цементе определяют по методике головной организации по государственным испытаниям цемента в пробе, отобранной на заводе-изготовителе.

3.5. Наличие признаков ложного схватывания цемента проверяют по методике головной организации по государственным испытаниям.

(Измененная редакция, Изм. N 1).

3.6. (Исключен, Изм. N 1).

4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Упаковку, маркировку, транспортирование и хранение цемента производят по ГОСТ 30515.

(Измененная редакция, Изм. N 2).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие цемента всем требованиям настоящего стандарта при соблюдении правил его транспортирования и хранения при поставке в таре в течение 45 сут после отгрузки для быстротвердеющих и 60 сут — для остальных цементов, а при поставке навалом — на дату получения цемента потребителем, но не более чем 45 сут после отгрузки для быстротвердеющих и 60 сут — для остальных цементов.

Разд.5. (Измененная редакция, Изм. N 1).

Технические характеристики портлaндцемента.

Плотностьпортландцемента в зависимости от вида и количества добавок составляет 2900 . 3200 кг/м 3 , насыпная плотность в рыхлом состоянии 1000 . 1100 кг/м з , в уплотненном — до 1700 кг/м З .

Тонкость помолахарактеризуется количеством цемента, проходящим через сито с сеткой № 008 (размер отверстий 0,08 мм) и его удельной поверхностью. Согласно ГОСТу через сито с сеткой № 008 должно проходить не менее 95% цемента, при этом удельная поверхность у обычного портландцемента должна быть в пределах 2000 . 3000 см 2 /г и у быстротвердеющего портландцемента 3500. . 5000 см 2 /г.

Сроки схватыванияпортландцемента, рассчитываемые от момента затворения, должны быть: начало — не ранее 45 мин; конец — не позднее 10 ч.

Прочностьпортландцемента характеризуется его маркой. Марку портландцемента определяют по пределу прочности при сжатии и изгибе образцов-балочек 40 х 40 х 160 мм, изготовленных из цементно-песчаного раствора (состава 1: 3) стандартной консистенции и твердевших 28 сут (первые сутки в формах на влажном воздухе и 27 сут в воде при 20° С).

Промышленность выпускает портландцемент четырех марок: 400; 500; 550 и 600 (цифра соответствует округленной в сторону уменьшения средней прочности образцов при сжатии, выраженной в кгс/см 2 ).

Тепловыделение при твердении. Твердение портландцемента сопровождается выделением большого количества теплоты. Так как эта теплота выделяется в течение длительного времени (дни, недели), заметного разогрева цементного бетона или раствора не происходит. Однако если объем бетона велик (например, при бетонировании плотин, массивных фундаментов), то потери теплоты в окружающее пространство будут незначительны по сравнению с общим количеством выделяющейся теплоты и возможен разогрев бетона до температуры 70 . 80° С, что приведет к его растрескиванию.

Равномерность изменения объема. При твердении цементное тесто уменьшается в объеме. Усадка на воздухе составляет около 0,5 . 1 мм/м. При твердении в воде цемент немного набухает (до 0,5 мм/м). Однако изменение объема при твердении должно быть равномерным. Это свойство проверяют на лепешках из цементного теста, которые не должны растрескиваться после пропаривания в течение 3 ч (до пропаривания лепешки 24 ч твердеют на воздухе). Неравномерность изменения объема возникает из-за присутствия в цементе свободных СаО и MgO, находящихся в виде пережога.

Современные виды цементов.

По ГОСТ 30515-97 «Цементы. Общие технические условия» цементы по назначению подразделяют на:

По виду клинкера цементы подразделяют на основе:

— глиноземистого (высокоглиноземистого) клинкера;

— сульфоалюминатного (-ферритного) клинкера.

По вещественному составу цементы подразделяют на типы, характеризующиеся различным видом и содержанием минеральных добавок. Вид и содержание минеральных добавок регламентируют в нормативных документах на цемент конкретного вида или группу конкретной продукции.

По прочности на сжатие цементы подразделяют на классы: 22,5; 32,5; 42,5; 52,5. В нормативных документах на цементы конкретных видов могут быть установлены дополнительные классы прочности.

Для некоторых специальных видов цементов с учетом их назначения классы прочности не устанавливают.

Для цементов конкретных видов, выпускаемых по ранее утвержденным нормативным документам до их пересмотра или отмены, сохраняется подразделение цементов по прочности на сжатие по маркам.

Классы прочности на сжатие цементов аналогичны установленным EN 197-1. Значения классов прочности имеют вероятностный характер и установлены с доверительной вероятностью 95%.

Для некоторых специальных видов цементов с учетом их назначения классы прочности не устанавливают.

Для цементов конкретных видов, выпускаемых по ранее утвержденным нормативным документам до их пересмотра или отмены, сохраняется подразделение цементов по прочности на сжатие по маркам.

По скорости твердения общестроительные цементы подразделяют на:

— нормальнотвердеющие (Н) — с нормированием прочности в возрасте 2 (7) и 28 сут.;

— быстротвердеющие (Б) — с нормированием прочности в возрасте 2

сут., повышенной по сравнению с нормальнотвердеющими, и 28 сут.

По срокам схватывания цементы подразделяют на:

— медленносхватывающиеся – с нормируемым сроком начала схватывания более 2 ч;

— нормальносхватывающиеся – с нормируемым сроком начала схватывания от 45 мин до 2 ч;

— быстросхватывающиеся – с нормируемым сроком начала схватывания менее 45 мин.

Классификацию цементов по специальным требованиям при необходимости устанавливают в нормативных документах на конкретные виды специальных цементов.

Согласно ГОСТ 31108-2003 «Цементы общестроительные. Технические условия» общестроительные цементы по вещественному составу подразделяют на пять типов:

1) ЦЕМ I – портландцемент (не содержит минеральных добавок в качестве основного компонента);

2) ЦЕМ II – портландцемент с минеральными добавками;

3) ЦЕМ III – шлакопортландцемент;

4) ЦЕМ IV – пуццолановый цемент;

5) ЦЕМ V – композиционный цемент.

По содержанию портландцементного клинкера и добавок цементы типов ЦЕМ II – ЦЕМ V подразделяют на подтипы А и В.

По прочности на сжатие в возрасте 2 (7) сут. (скорости твердения) каждый класс цементов, кроме класса 22,5, подразделяют на два подкласса: Н (нормальнотвердеющий) и Б (быстротвердеющий) в соответствии с таблицей 2.5.

По ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия» цемент по вещественному составу классифицируют на следующие виды:

— портландцемент (без минеральных добавок);

— портландцемент с добавками (с активными минеральными добавками не более 20%);

— шлакопортландцемент (с добавками гранулированного шлака более 20%).

По прочности при сжатии в 28-суточном возрасте цемент подразделяют на марки:

— портландцемент – 400, 500, 550 и 600;

— шлакопортландцемент – 300, 400 и 500;

— портландцемент быстротвердеющий – 400 и 500;

— шлакопортландцемент быстротвердеющий – 400.

Ход работы

Марку цемента определяют по прочности на изгиб и сжатие образцов-балочек, изготовленных из цементно-песчаного раствора состава 1: 3 нормальной консистенции и твердевших во влажных условиях 28 сут при температуре (20 ± 2)° С.

Работа по определению марки цемента складывается из следующих операций: приготовления цементно-песчаного раствора и проверки его консистенции, формования образцов, их влажного твердения и испытания на прочность спустя 28 сут после формования.

I. Приготовление цементно-песчаного раствора нормальной консистенции.

Для изготовления трех образцов-балочек отвешивают 500 г портландцемента и 1500 г стандартного песка (стандартным песком считается чистый кварцевый песок с модулем крупности Мк = 2,5. 2,7). Если такого песка нет, то его можно получить промывкой и рассевом имеющегося песка на ситах и подбором фракций в нужном соотношении.

Цемент и песок высыпают в протертую влажной тканью сферическую чашу и перемешивают 1 мин. Затем в центр сухой смеси заливают 200 г воды — В/Ц = 0,4. Это количество принято ориентировочно; точное же количество устанавливают в процессе работы, так как оно зависит от свойств цемента и песка.

Воде дают впитаться в сухую смесь и затем тщательно перемешивают с перетиранием всей массы в течение 5 мин. Приготавливаемая растворная смесь не является кладочным или штукатурным раствором, а представляет собой как бы модель бетона, поэтому она значительно менее пластична, чем традиционная растворная смесь, которой пользуются каменщики и штукатуры.

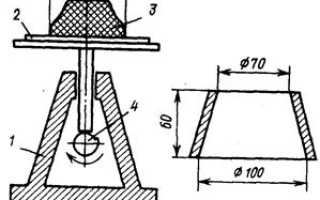

По окончании перемешивания определяют консистенцию растворной смеси. Для этого раствор загружают в коническую форму (рис. 9, б) с воронкой, установленную на встряхивающем столике (рис. 9, а) в два приема (слоями равной толщины). Каждый слой уплотняют штыковкой диаметром 20 мм и массой около 400 г. Нижний слой штыкуют 15 раз, верхний— 10. Штыкование ведут от периферии к центру, придерживая форму рукой. Излишек раствора срезают ножом и металлическую форму-конус снимают вертикально вверх.

Полученный конус цементного раствора встряхивают на столике 30 раз, вращая рукоятку с частотой 1 с -1 . Затем металлической линейкой (или штангенциркулем) измеряют диаметр конуса раствора по нижнему основанию в двух взаимно перпендикулярных направлениях и берут среднее значение.

Консистенция раствора считается нормальной, если среднее значение расплава конуса составляет 106. 115 мм. Если расплыв конуса менее 106 мм или конус при встряхивании рассыпается, приготовляют новую порцию раствора с увеличенным количеством воды. Если расплыв более 115 мм, то новую порцию раствора готовят с меньшим содержанием воды. Погрешность в определении требуемого соотношения В/Ц должна быть не более 0,02, т. е. в пересчете на воду 10 г.

Рис . 9. Схема встряхивающего столика (а) и коническая форма (б):

1 — станина; 2— столик; 3— испытуемый раствор; 4— эксцентрик

II. Изготовление образцов.

Приготовленный раствор нормальной консистенции используют для изготовления образцов. Для этого применяют разъемные металлические формы (см. рис. 7). Перед заполнением формы растворной смесью ее внутренние поверхности слегка протирают машинным маслом. Для облегчения укладки растворной смеси можно использовать металлическую насадку, устанавливаемую на форму. Подготовленную форму закрепляют в центре лабораторной виброплощадки.

Сначала форму заполняют на 1. 2 см растворной смесью и включают виброплощадку. Затем в течение 2 мин вибрации все три гнезда формы равномерно небольшими порциями заполняют раствором. Через 3 мин от начала вибрации виброплощадку отключают и снимают с нее форму. Возможно заполнение формы полностью заранее с послойным штыкованием и последующей вибрацией также 3 мин.

Излишек раствора срезают смоченным водой ножом, поверхность образцов заглаживают и затем каждый образец маркируют.

Образец в формах хранят в течение первых суток (24 ± 2) ч на столике в ванне с гидравлическим затвором или другом приспособлении, обеспечивающем влажность воздуха не менее 90 %, (например, в полиэтиленовом пакете вместе с влажной тканью).

Через сутки образцы осторожно вынимают из форм и помещают на 27 сут в воду при (20 ± 2)° С. Спустя 28 сут (1 + 27) твердения образцы испытывают на изгиб и сжатие по методике, описанной в работе “Определение марки гипса”.

Для определения марки цемента вычисляют среднее арифметическое из двух наибольших результатов, полученных при испытании на изгиб, и среднее арифметическое из четырех результатов (наибольший и наименьший отбрасывают), полученных при испытании на сжатие.

Вычисленные таким образом значения R изг и R cж сравнивают с требованиями ГОСТ для определения марки цемента (оба значения должны быть не ниже требуемых (табл. 28.).

Таблица 28 — Марки портландцемента (ПЦ) и шлакопортландцемента (ШПЦ)

| Вид цемента | Марка | Предел прочности, МПа (кгс/см 2 ), не менее |

| при изгибе | при сжатии | |

| ШПЦ | 4,4 (45) | 29,4 (300) |

| ПЦ; ШПЦ | 5,4 (55) | 39,2 (400) |

| ПЦ; ШПЦ | 5,9 (60) | 49,0 (500) |

| ПЦ | 6,1 (62) | 53,9 (550) |

| ПЦ | 6,4 (65) | 58,8 (600) |

1. Понятие о портландцементе и портландцементном клинкере.

2. Минералогический состав портландцементного клинкера.

3. Что называется нормальной густотой цементного теста, как она определяется.

4. Что называется сроками схватывания и как они определяются. Требования ГОСТа.

5. Как определяется равномерность изменения объема цемента. Требования ГОСТа.

6. Определение марки по прочности. Условия твердения цемента. Срок набора марочной прочности.

Портландцемент (ПЦ)

Портландцемент (ПЦ) – наиболее распространенная разновидность строительных цементов, производство которых регламентирует ГОСТ 31108-2016. Это гидравлическое вяжущее, изготавливаемое из карбонатных пород (известняка, мела, кремнезема, глинозема), твердеет при затворении водой. Оно широко используется для изготовления цементно-песчаных растворов, бетонов, сухих строительных смесей различного назначения, применяемых в гражданском, промышленном, военном строительстве. Ассортимент различных видов и марок портландцемента позволяет выбрать подходящее вяжущее для индивидуального домостроения, массового многоэтажного строительства, сооружения объектов промышленного и инженерного назначения.

Состав портландцемента

Портландцемент получают спеканием сырьевой смеси, в состав которой входят глина (22-25 %) и известняк (75-78 %). Добыча известняка, залегающего на глубинах до 0,7-10 м, ведется открытым способом. Для изготовления портландцемента используется слой известняка желтовато-зеленоватого цвета.

Спеченная при высоких температурах гранулированная сырьевая смесь называется «клинкер». Именно его состав и характеристики определяют важные свойства цемента: прочность цементного камня и скорость ее нарастания, долговечность и стойкость к сложным эксплуатационным условиям отвердевших растворов и смесей, изготовленных на базе портландцемента.

Особенности производства портландцемента

Известняк от места добычи доставляют к месту производства портландцемента. Сырье сушат и осуществляют его первичный помол с введением специальных добавок. Полученную смесь обжигают. Образованный клинкер повторно перемалывают с введением активных добавок. Поскольку разные виды сырьевых смесей имеют индивидуальный состав, влажность и другие характеристики, каждое производство организуется по собственной технологии. Наиболее распространенные варианты:

- Сухой способ. Сырье во время или после первичного измельчения сушится. На обжиг материал поступает в сухом виде. Это наиболее экономичный вариант, не требующий затрат энергии на удаление лишней воды из шихты.

- Мокрый. Используется при производстве портландцемента из сырья, в состав которого входят мел, глина, железосодержащие добавки. Сырье измельчается в воде. Суспензия после удаления лишней воды обжигается в печи. В результате обжига получают небольшие шарики, из которых после тонкого помола образуется цемент.

- Комбинированный. Эта технология совмещает две предыдущие. Сырьевую смесь (шлам) готовят мокрым способом, после чего ее отправляют на фильтры. В результате фильтрования смесь осушается до 16-18 %. После фильтров сырье поступает на обжиг. Есть и другой вариант комбинированного способа. Шлам готовят сухим способом, добавляют в него воду, гранулируют. После обжига получают клинкер в виде гранул 10-15 мм.

Технические характеристики портландцемента

Оценка качества портландцемента осуществляется по следующим характеристикам:

- Плотность. Эта величина определяется минералогическим составом материала. В рыхлом состоянии она находится в пределах 0,9-1,3 т/м3, в уплотненном – 1,5-2 т/м3.

- Период схватывания. Эта техническая характеристика является важным свойством портландцемента. Она зависит от минералогического состава сырья, тонкости помола, водоцементного соотношения, температуры окружающей среды. Схватывание должно начаться не ранее чем через 45 минут, а закончиться – не позже, чем через 12 часов после затворения портландцемента. По нормативам портландцемент, предназначенный для создания бетонных покрытий дорог, может схватываться только через 2 часа после его затворения.

- Тонкость помола. Эта величина, равная суммарной поверхности зерен в единице массы цемента, существенно влияет на технические характеристики материала, в частности, на скорость его твердения. У обычного портландцемента тонкость помола равна 2500-3000 см2/г, быстротвердеющего – 4000-6000 см2/г.

- Равномерность изменения объема во время твердения цементной лепешки. Это одна из главных технических характеристик портландцемента. Неравномерное схватывание характерно для вяжущего, в составе которого присутствует слишком большое количество свободной извести или оксида магния. Равномерность изменения объема измеряется на четырех лепешках, которые изготавливаются из цементного теста нормальной густоты. Испытания проводят способом кипячения. Цемент считается прошедшим испытания, если на лицевой стороне всех лепешек отсутствуют: сетка мелких трещин или крупные радиальные трещины, доходящие до края.

- Водоцементное соотношение (водопотребность). Этот термин означает количество воды, необходимое для изготовления продукта требуемой пластичности. Для портландцемента водоцементное соотношение составляет примерно 25 %. При необходимости его снижения в состав сырьевой смеси вводят пластификаторы.

- Водоотделение. Этот процесс происходит при твердении строительного раствора или смеси из-за опускания частиц вяжущего и заполнителей под действием силы тяжести. Вода может выступать на поверхности бетонного элемента, между слоями укладываемой смеси или раствора, вокруг частиц заполнителя или арматурных стержней. Наличие таких тонких водных пленок внутри бетонного элемента значительно снижает его прочность и долговечность.

- Морозостойкость. Это свойство характеризует способность отвердевшего цементно-песчаного слоя или бетонной конструкции, изготовленных на базе портландцемента, выдерживать циклы замерзания/оттаивания без потери рабочих характеристик.

- Коррозионная стойкость. Ее обычно разделяют на химическую и физическую коррозионную стойкость. Химическая коррозионная стойкость зависит от минералогического состава, а именно, от способности компонентов выдерживать воздействие химически агрессивных сред. Физическую коррозионную стойкость улучшают снижением пористости бетона, уменьшением радиуса пор и их обработкой гидрорфобизирующими составами.

- Тепловыделение. Это свойство характеризует величину тепла, выделяемого в процессе гидратации цемента. Портландцемент, слишком активно выделяющий большое количество тепла, нельзя использовать при строительстве массивных сооружений из-за большой разницы в температурах на поверхности и внутри бетонного элемента. Для регулирования тепловыделения цемента применяют специальные активные добавки.

Разновидности портландцемента

Все виды портландцемента делятся на бездобавочные и добавочные. Бездобавочные ПЦ в качестве добавок содержат только гипс. Такие цементы используются для строительства надземных, подземных, подводных конструкций, изготовления железобетонных изделий, не контактирующих при эксплуатации с агрессивными средами. Активные минеральные добавки изменяют технические характеристики портландцемента в нужном направлении. С их помощью повышают водонепроницаемость, коррозионную стойкость и другие полезные свойства готовых продуктов, изготовленных на базе цемента.

В зависимости от присутствующих в составе добавок различают следующие разновидности портландцемента:

- Быстротвердеющий (БПЦ). Для этого цемента характерен быстрый набор прочности в первые дни после заливки смеси или раствора. В его составе преобладают трехкальциевый силикат и трехкальциевый алюминат. Он имеет очень высокую тонкость помола, поэтому быстро впитывает влагу из воздуха. При неправильном хранении такой цемент очень быстро теряет товарные характеристики. Быстротвердеющие портландцементы используются при производстве ЖБИ с высокой отпускной прочностью. Коррозионная стойкость быстротвердеющих цементов пониженная.

- Пластифицированный. Получают введением поверхностно-активных добавок. Применение этой разновидности портландцементов позволяет снизить водоцементное соотношение, повысить прочность и морозостойкость получаемых растворов и бетонов после твердения.

- Гидрофобный. При производстве гидрофобного портландцемента в состав клинкера добавляют гидрофобные ПАВ, которые образуют на зернах цемента водоотталкивающие пленки. Обычно в качества ПАВ востребованы продукты нефтепереработки. При хранении даже во влажных условиях такой цемент не портится, не слеживается и не комкуется. Строительные смеси и растворы на базе гидрофобного цемента отличаются хорошей пластичностью, а после твердения – водонепроницаемостью и морозостойкостью.

- Сульфатостойкий. Цемент изготавливают из клинкера, который имеет в составе пониженное содержание трехкальциевых силиката и алюмината. Такой портландцемент повышает стойкость бетона к коррозии при эксплуатации строительной конструкции в контакте с сульфатсодержащими средами.

- Белый. Цемент получают с использованием белых коалиновых глин, мела, чистых известняков. На основе белого ПЦ изготавливают цветные цементы путем добавления красящих пигментов.

- Шлакопортландцемент. Изготавливают совместным помолом портландцементного клинкера, гипса и доменного гранулированного шлака.

- Пуццолановый. Получают смешиванием портландцементного клинкера, активной миндобавки, гипса. Активные минеральные добавки, входящие в состав этого цемента, – вулканические туфы, пемзы, пеплы, трепел, золы тепловых электростанций. Это вяжущее активно используется при строительстве гидротехнических сооружений, подземных объектов.

Классы и марки прочности портландцементов

В соответствии с ГОСТом 31108-2016 основная характеристика портландцемента – прочность – определяется классом. Ранее это свойство характеризовала марка. Наиболее популярные портландцементы:

- В 32,5 (М400). Вид цемента, востребованный практически во всех областях частного и массового строительства, для изготовления ЖБИ, устройства дорожек, площадок, отмосток.

- В42,5 (М500). Портландцемент, имеющий прекрасные прочностные характеристики, применяется в ремонтно-строительных работах на объектах ответственного назначения, при восстановлении строительных конструкций после аварий, проведении дорожно-ремонтных работ.

- В52,5 (М600). Портландцемент, используемый при строительстве особо ответственных объектов.

В каких случаях портландцемент не применяется?

При выборе вида цемента учитывают условия, в которых будет эксплуатироваться объект. Портландцементы с активными добавками, пуццолановые цементы не применяют в регионах с низкими температурами. Все виды портландцементов не используются:

- в соленых водах;

- в руслах рек проточного типа;

- в водоемах, имеющих в составе большое количество различных минералов.

Сульфатостойкий цемент подходит для применения только в статичных водах невысокой агрессивности. Для плотин, дамб, конструкций, эксплуатируемых в проточных водах, используют специальные виды цемента.

Технические характеристики портландцемента

ВОДОПОТРЕБНОСТЬ. Указанные процессы твердения портландцемента могут протекать при определенном количестве воды. Для прохождения химических реакций необходимое количество воды колеблется в пределах 15-18 % от веса цемента, однако с точки зрения технологии производства работ такого количества воды недостаточно, чтобы получить пластичное тесто, которое можно было бы уложить в дело. Поэтому на практике к цементу добавляют больше воды, нежели это требуется для химических реакций.

Естественно, что излишняя вода будет испаряться и образовывать в затвердевшем цементном камне поры тем больше, чем больше будет несвязанной воды в тесте или растворе, а это, в свою очередь, будет сказываться отрицательно на прочности материала. Как видно, здесь возникает два противоречия: с одной стороны, чтобы получить тесто с высокой пластичностью, удобное в работе, необходимо большее количество воды, с другой стороны, чтобы была высокая прочность структуры, следует брать меньшее количество воды. В связи с этим практически берется такое оптимальное количество воды, чтобы удовлетворить этим двум условиям.

Это количество воды для цемента определяется показателем «нормальная густота» цементного теста. «Нормальная густота» цементного теста — это такое состояние теста с оптимальным содержанием воды, при котором пестик стандартного прибора погружается в него на определенную глубину (точнее, не доходит до пластинки на 5-7 мм). Ряд свойств цемента определяется на тесте «нормальной густоты», что служит одновременно и для сравнимости результатов испытаний. Нормальная густота цементного теста выражается в процентах и для портландцемента находится в пределах от 25 до 28 %.

Твердение цемента сопровождается изменением его объема. Если процесс протекает на воздухе, то происходит усадка за счет испарения воды, а при твердении в воде происходит обратное явление — набухание. Особенно опасна усадка, в результате которой в отвердевшем бетоне или растворе могут появляться трещины. Для предупреждения усадочных деформаций твердение бетона, особенно в первый период, должно проходить во влажных условиях. Если вода испарится, то твердение цемента практически прекращается.

СРОКИ СХВАТЫВАНИЯ. По сути, это технологическое свойство, которое характеризует период коллоидации цементного теста при твердении. В этот период тесто начинает терять свою пластичность (удобоукладываемость). В практике строительства, чтобы уложить бетонные или растворные смеси с наименьшими затратами труда, сделать это необходимо до потери цементным тестом его пластических свойств. Различают начало схватывания и конец.

За начало принимается время от момента затворения цемента водой до того момента, когда игла стандартного прибора не доходит до пластинки при испытании на 1-2 мм. Обычно это время наступает для портландцемента не ранее 45 мин. Конец схватывания характеризуется временем от момента затворения до того времени, когда игла будет входить в тесто не более 1 мм. Это время согласно стандарту должно наступать не позднее 10 ч.

На сроки схватывания могут оказывать влияние различные факторы. Так, например, с понижением температуры окружающей среды сроки схватывания замедляются, а при повышении — наоборот. Количество воды затворения также оказывает замедляющее действие на сроки схватывания при ее увеличении. Замедление схватывания происходит при введении в цемент пластифицирующих и гидрофобных добавок. Добавки же ускорители твердения, напротив, сокращают сроки схватывания.

ВОДОУДЕРЖИВАЮЩАЯ СПОСОБНОСТЬ. При затирании цемента водой можно наблюдать, что некоторые цементы полностью удерживают воду в период схватывания, у других же отделяется небольшой слой разной толщины. Если учесть, что водоцементное отношение (В/Ц) в бетонах всегда превышает установленное при определении нормальной густоты цементного теста, то станет ясно, что величина водоотделения может быть значительной. От него во многом зависит однородность бетона и сцепление раствора с крупным заполнителем.

При послойной укладке бетона в верхней части слоев будет скапливаться большое количество свободной воды, что приведет к неоднородности бетона по толщине и как следствие — неравномерной прочности, явлению нежелательному, особенно проявляющемуся в массивных сооружениях. Кроме того, сцепление между слоями такого бетона будет пониженным. Испарения этой воды из бетона вызывают дополнительное образование пор, способствующих диффузии агрессивной воды вглубь бетона.

Уменьшение водоотделения может быть достигнуто за счет введения в цемент при помоле клинкера гидравлических добавок (трепелы, опоки и др.) и поверхностно-активных веществ (сульфитно-спиртовая барда (ССБ) и др.).

Следует отметить, что водоотделение в цементах иногда играет положительную роль. Например, при уплотнении тонкостенных конструкций методом вакуумирования или изготовлении железобетонных труб методом центрифугирования.

РАВНОМЕРНОСТЬ ИЗМЕНЕНИЯ ОБЪЕМА. При твердении цементных образцов происходят различные изменения их объема. Как было сказано ранее, если образцы твердеют на воздухе, то появляется воздушная усадка, а при твердении в воде, наоборот, происходит набухание. Впрочем, эти явления практически не вызывают неравномерного изменения объема образцов. Другое дело, когда в цементе содержится много свободной извести, которая находится в состоянии пережога и вызывает при гидратации искривление поверхности образцов и появление в них волосяных трещин.

Неравномерность изменения объема цемента может также вызываться наличием в цементе зерен периклаза (оксида магния), а также большого количества добавки гипса. Следует отметить, что проявление неравномерного изменения объема при твердении цемента частично устраняется при выдерживании клинкера на складе перед помолом. Кроме того, неравномерность снижается или вовсе исчезает при введении в портландцемент активных гидравлических добавок.

ПРОЧНОСТЬ ПОРТЛАНДЦЕМЕНТА. До сих пор мы говорили о процессах, происходящих при твердении портландцемента, тем не менее, строителя в основном интересует вопрос прочности в абсолютных единицах и изменение ее во времени.

Прочность портландцемента характеризуется маркой цемента, которая оценивается пределами прочности при сжатии и изгибе. По этим двум показателям цемент разделяется на марки. Марка цемента устанавливается по пределу прочности при изгибе образцов балочек 4 х 4 х 1 6 см и при сжатии их половинок, изготовленных из пластичного раствора состава 1 : 3 (одна часть цемента и три части нормального песка по массе) и хранившихся во влажных условиях при температуре 20±3 °С до момента испытания в течение 28 суток.

Фактический предел прочности при сжатии в возрасте 28 суток называется активностью цемента. По стандарту портландцемент выпускается четырех марок: 400, 500, 550 и 600, для которых установлены определенные пределы прочности при сжатии и изгибе.

СТОЙКОСТЬ ПОРТЛАНДЦЕМЕНТА ПО ОТНОШЕНИЮ К ДЕЙСТВИЮ ВОД, СОДЕРЖАЩИХ АГРЕССИВНЫЕ ВЕЩЕСТВА, или коррозия поортландцеменьного кам. Открытие портландцемента способствовало бурному строительству гидротехнических сооружений, однако вскоре было замечено, что бетонные сооружения на основе портландцемента стали разрушаться, разрушался цементный камень. Этот вид разрушений был назван «коррозией портландцементного камня», которая происходила при действии на бетон различных вод. Большие исследования по выявлению причин коррозии и разработке мероприятий по борьбе с ней были проведены французом Ле Шателье, немецким ученым Михаэлисом и русским В. М. Москвиным. По предложению проф. В. М. Москвина коррозия портландцементного камня разделена на три вида:

1) разрушение цементного камня пресными проточными водами;

2) разрушение в кислой среде;

3) разрушение минерализованными водами (морская среда).

Разрушение цементного камня в проточной воде происходит при фильтрации воды через поры камня, которая растворяет и вымывает гидроксид кальция из камня, делая последний сильно пористым телом с резким понижением прочности цементной связки в бетоне.

Образование в цементном камне гидроксида кальция — основной сотставляющеи воздушной извести — происходит в результате гидролиза пригидратации C3S и C2S по реакциям:

2(3CaO·SiО2) + 6Н2О = 3CaO·2SiО2·3H2О + 3Ca(OH)2.

2(2CaO·SiО2) + 4Н2О = 3CaO·2SiО2·3H2О + Са(ОН)2.

Если учесть, что в портландцементе суммарное содержание C3S и C2S в среднем колеблется около 60 %, то содержание гидроксида кальция в цементном камне будет составлять около 25 % по массе, т. е. четверть всей массы цементной связки бетона, поэтому и неудивительно, что бетон может в результате выщелачивания прийти в негодность.

Внешне проявление первого вида коррозии заключается в появлении на поверхности бетона белого налета в виде высолов. Профессор В. П. Скрыльников в связи с этим удачно назвал этот вид коррозии — «белая смерть цемента».

Проявление выщелачивания извести из камня можно определить и обработкой поверхности фенолфталеином, в результате чего обработанная поверхность окрасится в малиновый цвет. — Наиболее эффективным способом борьбы с этим видом коррозии является использование для бетонов специальных видов цементов, содержащих активные минеральные добавки, например пуццолановый цемент и др.

Второй вид коррозии может проявляться в различных формах. В виде общекислотной, углекислотной, магнезиальной, органо-кислотной коррозии и коррозии под действием минеральных удобрений. Общим для этого вида разрушений является то, что различные кислоты, вступая во взаимо действие с продуктами гидратации цемента, образуют водорастворимые соли, которые еще легче растворяются и вымываются из цементного камня, чем гидроксид кальция.

Остановимся подробнее на углекислотной коррозии и коррозии от минеральных удобрений как наиболее распространенных и опасных.

Углекислотная коррозия возникает в основном от действия углекислоты воздуха, содержание которой значительно превышает другие виды кислот. При затвердевании бетона до проектной прочности на воздухе углекислота, содержащаяся в воздухе, взаимодействует с гидроксидом кальция, переводя последний в карбонат кальция. То же самое может происходить и в затвердевшем бетоне при эксплуатации в водах, содержащих углекислоту (например, в болотистых или грунтовых). В дальнейшем при изменении концентрации углекислоты в среде работы бетона происходит процесс взаимодействия карбоната кальция с углекислотой по реакции СаСО3 + СО2+Н2О = Са(НСО3)2 с образованием соли кислого углекислого кальция, которая еще легче растворяется и выщелачивается, чем сам гидроксид кальция. Примером такого разрушения бетона может служить случай с малым искусственным дорожным сооружением в Улан-Удэ, пришедшим в негодность после годичной

эксплуатации.

Если учесть, что в бетонах возможно использование и заполнителей из карбонатных пород, то создаются дополнительные условия для образования легкорастворимой соли, и тогда применение только специальных цементов в бетонах не обеспечит надежной защиты от разрушения. Необходимым в этом случае будет дополнительная обработка поверхности бетона водозащитными слоями, например, пропитка битумными или полимерными составами поверхностных слоев бетона, соприкасающихся с агрессивной средой.

Теперь о коррозии под действием минеральных удобрений. Из всех видов минеральных удобрений наиболее вредными являются аммиачные удобрения — аммиачная силитрат и сульфат аммония, которые в своем составе содержат нитрат аммония NH4NO3, который действует на гидроксид кальция по реакции

Са(ОН)2 + 2NH4NO3 + 2Н2О = Ca(NО3)2·4H2О + 2NО3,

образуя нитрит кальция, хорошо растворимый в воде и легко вымываемый

из бетона.

Третий вид коррозии портландцементного камня наблюдается при действии грунтовых вод, содержащих минеральные соли, или в морской воде. Этот вид коррозии часто называют сульфатной коррозией, т. к. морская вода содержит в своем составе обязательное количество сернокислых соединений типа RSO4. Сульфатные соединения вступают в реакции с гидроксидом кальция, образуя сернокислый кальций по уравнению RSО4 + Са(ОН)2 = CaSО4 + R(OH)2.

Сернокислый кальций помимо образования по реакции непосредственно может содержаться как в морских, так и в грунтовых водах. При насыщении пор цементного камня водой, насыщенной сернокислым кальцием, последний вступает во взаимодействие с С3АН6, образуя гидросульфоалюминат кальция по следующей реакции:

3CaSО4 + ЗСаО·А12О3·6Н2О + 25Н2О = 3CaO·Al2О3·3CaSО4·31H2О.

Образуясь в порах цементного камня, это соединение при определенных пределах концентрации переходит в перенасыщенное состояние и начинает выкристаллизовываться: при этом увеличивается в объеме в 3,0-3,5 раза, создает большие давления на стенки пор, разрушает цементный камень. Образующиеся кристаллы гидросульфоалюмината кальция по виду напоминают бациллу, что и дало название этому виду коррозии — «цементная бацилла».

Третий вид коррозии является наиболее опасным, т.к. разрушение бетона происходит сразу по всему объему изделия. Примером разрушения от действия минерализованных вод может служить Баку — Шолларский водопровод протяженностью 182 км, построенный в 1917 г. В результате воздействия грунтовых вод, содержащих большое количество сульфата кальция, 147 км его уже в 1925 г. полностью вышло из строя.

Поскольку причиной разрушения в цементном камне является наличие гидроксида кальция и трехкальциевого гидроалюмината, то, казалось бы, — убрать эти соединения из цемента и этим решится вопрос коррозии сам по себе. Тем не менее, практически этого добиться невозможно, т. к. это повлекло бы за собой полное отсутствие C3S. Поэтому наука пошла по другому пути в борьбе с коррозией, а именно по пути, как указывалось раньше, создания специальных видов цементов, стойких против указанных видов коррозии. К таким цементам относятся пуццолановый и сульфатостойкий портландцементы.