Химический состав портландцемента

Портландцемент (ПЦ)

Портландцемент (ПЦ) – наиболее распространенная разновидность строительных цементов, производство которых регламентирует ГОСТ 31108-2016. Это гидравлическое вяжущее, изготавливаемое из карбонатных пород (известняка, мела, кремнезема, глинозема), твердеет при затворении водой. Оно широко используется для изготовления цементно-песчаных растворов, бетонов, сухих строительных смесей различного назначения, применяемых в гражданском, промышленном, военном строительстве. Ассортимент различных видов и марок портландцемента позволяет выбрать подходящее вяжущее для индивидуального домостроения, массового многоэтажного строительства, сооружения объектов промышленного и инженерного назначения.

Состав портландцемента

Портландцемент получают спеканием сырьевой смеси, в состав которой входят глина (22-25 %) и известняк (75-78 %). Добыча известняка, залегающего на глубинах до 0,7-10 м, ведется открытым способом. Для изготовления портландцемента используется слой известняка желтовато-зеленоватого цвета.

Спеченная при высоких температурах гранулированная сырьевая смесь называется «клинкер». Именно его состав и характеристики определяют важные свойства цемента: прочность цементного камня и скорость ее нарастания, долговечность и стойкость к сложным эксплуатационным условиям отвердевших растворов и смесей, изготовленных на базе портландцемента.

Особенности производства портландцемента

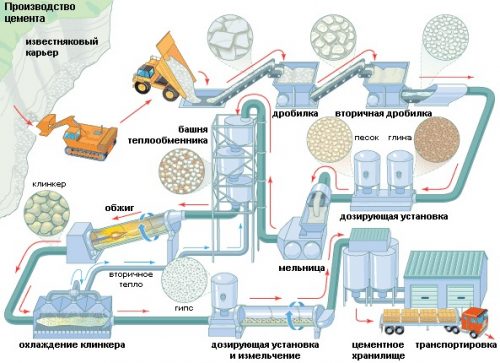

Известняк от места добычи доставляют к месту производства портландцемента. Сырье сушат и осуществляют его первичный помол с введением специальных добавок. Полученную смесь обжигают. Образованный клинкер повторно перемалывают с введением активных добавок. Поскольку разные виды сырьевых смесей имеют индивидуальный состав, влажность и другие характеристики, каждое производство организуется по собственной технологии. Наиболее распространенные варианты:

- Сухой способ. Сырье во время или после первичного измельчения сушится. На обжиг материал поступает в сухом виде. Это наиболее экономичный вариант, не требующий затрат энергии на удаление лишней воды из шихты.

- Мокрый. Используется при производстве портландцемента из сырья, в состав которого входят мел, глина, железосодержащие добавки. Сырье измельчается в воде. Суспензия после удаления лишней воды обжигается в печи. В результате обжига получают небольшие шарики, из которых после тонкого помола образуется цемент.

- Комбинированный. Эта технология совмещает две предыдущие. Сырьевую смесь (шлам) готовят мокрым способом, после чего ее отправляют на фильтры. В результате фильтрования смесь осушается до 16-18 %. После фильтров сырье поступает на обжиг. Есть и другой вариант комбинированного способа. Шлам готовят сухим способом, добавляют в него воду, гранулируют. После обжига получают клинкер в виде гранул 10-15 мм.

Технические характеристики портландцемента

Оценка качества портландцемента осуществляется по следующим характеристикам:

- Плотность. Эта величина определяется минералогическим составом материала. В рыхлом состоянии она находится в пределах 0,9-1,3 т/м3, в уплотненном – 1,5-2 т/м3.

- Период схватывания. Эта техническая характеристика является важным свойством портландцемента. Она зависит от минералогического состава сырья, тонкости помола, водоцементного соотношения, температуры окружающей среды. Схватывание должно начаться не ранее чем через 45 минут, а закончиться – не позже, чем через 12 часов после затворения портландцемента. По нормативам портландцемент, предназначенный для создания бетонных покрытий дорог, может схватываться только через 2 часа после его затворения.

- Тонкость помола. Эта величина, равная суммарной поверхности зерен в единице массы цемента, существенно влияет на технические характеристики материала, в частности, на скорость его твердения. У обычного портландцемента тонкость помола равна 2500-3000 см2/г, быстротвердеющего – 4000-6000 см2/г.

- Равномерность изменения объема во время твердения цементной лепешки. Это одна из главных технических характеристик портландцемента. Неравномерное схватывание характерно для вяжущего, в составе которого присутствует слишком большое количество свободной извести или оксида магния. Равномерность изменения объема измеряется на четырех лепешках, которые изготавливаются из цементного теста нормальной густоты. Испытания проводят способом кипячения. Цемент считается прошедшим испытания, если на лицевой стороне всех лепешек отсутствуют: сетка мелких трещин или крупные радиальные трещины, доходящие до края.

- Водоцементное соотношение (водопотребность). Этот термин означает количество воды, необходимое для изготовления продукта требуемой пластичности. Для портландцемента водоцементное соотношение составляет примерно 25 %. При необходимости его снижения в состав сырьевой смеси вводят пластификаторы.

- Водоотделение. Этот процесс происходит при твердении строительного раствора или смеси из-за опускания частиц вяжущего и заполнителей под действием силы тяжести. Вода может выступать на поверхности бетонного элемента, между слоями укладываемой смеси или раствора, вокруг частиц заполнителя или арматурных стержней. Наличие таких тонких водных пленок внутри бетонного элемента значительно снижает его прочность и долговечность.

- Морозостойкость. Это свойство характеризует способность отвердевшего цементно-песчаного слоя или бетонной конструкции, изготовленных на базе портландцемента, выдерживать циклы замерзания/оттаивания без потери рабочих характеристик.

- Коррозионная стойкость. Ее обычно разделяют на химическую и физическую коррозионную стойкость. Химическая коррозионная стойкость зависит от минералогического состава, а именно, от способности компонентов выдерживать воздействие химически агрессивных сред. Физическую коррозионную стойкость улучшают снижением пористости бетона, уменьшением радиуса пор и их обработкой гидрорфобизирующими составами.

- Тепловыделение. Это свойство характеризует величину тепла, выделяемого в процессе гидратации цемента. Портландцемент, слишком активно выделяющий большое количество тепла, нельзя использовать при строительстве массивных сооружений из-за большой разницы в температурах на поверхности и внутри бетонного элемента. Для регулирования тепловыделения цемента применяют специальные активные добавки.

Разновидности портландцемента

Все виды портландцемента делятся на бездобавочные и добавочные. Бездобавочные ПЦ в качестве добавок содержат только гипс. Такие цементы используются для строительства надземных, подземных, подводных конструкций, изготовления железобетонных изделий, не контактирующих при эксплуатации с агрессивными средами. Активные минеральные добавки изменяют технические характеристики портландцемента в нужном направлении. С их помощью повышают водонепроницаемость, коррозионную стойкость и другие полезные свойства готовых продуктов, изготовленных на базе цемента.

В зависимости от присутствующих в составе добавок различают следующие разновидности портландцемента:

- Быстротвердеющий (БПЦ). Для этого цемента характерен быстрый набор прочности в первые дни после заливки смеси или раствора. В его составе преобладают трехкальциевый силикат и трехкальциевый алюминат. Он имеет очень высокую тонкость помола, поэтому быстро впитывает влагу из воздуха. При неправильном хранении такой цемент очень быстро теряет товарные характеристики. Быстротвердеющие портландцементы используются при производстве ЖБИ с высокой отпускной прочностью. Коррозионная стойкость быстротвердеющих цементов пониженная.

- Пластифицированный. Получают введением поверхностно-активных добавок. Применение этой разновидности портландцементов позволяет снизить водоцементное соотношение, повысить прочность и морозостойкость получаемых растворов и бетонов после твердения.

- Гидрофобный. При производстве гидрофобного портландцемента в состав клинкера добавляют гидрофобные ПАВ, которые образуют на зернах цемента водоотталкивающие пленки. Обычно в качества ПАВ востребованы продукты нефтепереработки. При хранении даже во влажных условиях такой цемент не портится, не слеживается и не комкуется. Строительные смеси и растворы на базе гидрофобного цемента отличаются хорошей пластичностью, а после твердения – водонепроницаемостью и морозостойкостью.

- Сульфатостойкий. Цемент изготавливают из клинкера, который имеет в составе пониженное содержание трехкальциевых силиката и алюмината. Такой портландцемент повышает стойкость бетона к коррозии при эксплуатации строительной конструкции в контакте с сульфатсодержащими средами.

- Белый. Цемент получают с использованием белых коалиновых глин, мела, чистых известняков. На основе белого ПЦ изготавливают цветные цементы путем добавления красящих пигментов.

- Шлакопортландцемент. Изготавливают совместным помолом портландцементного клинкера, гипса и доменного гранулированного шлака.

- Пуццолановый. Получают смешиванием портландцементного клинкера, активной миндобавки, гипса. Активные минеральные добавки, входящие в состав этого цемента, – вулканические туфы, пемзы, пеплы, трепел, золы тепловых электростанций. Это вяжущее активно используется при строительстве гидротехнических сооружений, подземных объектов.

Классы и марки прочности портландцементов

В соответствии с ГОСТом 31108-2016 основная характеристика портландцемента – прочность – определяется классом. Ранее это свойство характеризовала марка. Наиболее популярные портландцементы:

- В 32,5 (М400). Вид цемента, востребованный практически во всех областях частного и массового строительства, для изготовления ЖБИ, устройства дорожек, площадок, отмосток.

- В42,5 (М500). Портландцемент, имеющий прекрасные прочностные характеристики, применяется в ремонтно-строительных работах на объектах ответственного назначения, при восстановлении строительных конструкций после аварий, проведении дорожно-ремонтных работ.

- В52,5 (М600). Портландцемент, используемый при строительстве особо ответственных объектов.

В каких случаях портландцемент не применяется?

При выборе вида цемента учитывают условия, в которых будет эксплуатироваться объект. Портландцементы с активными добавками, пуццолановые цементы не применяют в регионах с низкими температурами. Все виды портландцементов не используются:

- в соленых водах;

- в руслах рек проточного типа;

- в водоемах, имеющих в составе большое количество различных минералов.

Сульфатостойкий цемент подходит для применения только в статичных водах невысокой агрессивности. Для плотин, дамб, конструкций, эксплуатируемых в проточных водах, используют специальные виды цемента.

Портландцемент. Сырье, понятие о производстве, химический и минеральный состав клинкера.

Определение и классификация.Портландцементом называют гидравлическое вяжущее вещество, получаемое путем тонкого помола портландцементного клинкера с добавкой гипса. Двуводный гипс в количестве 1,5 … 3,5% вводят для регулирования сроков схватывания портландцемента.Портландцементный клинкер – продукт обжига до спекания сырьевой тонкодисперсной однородной смеси, состоящей преимущественно из известняка и глины. Такой состав сырья обеспечивает преобладание в клинкере высокоосновных силикатов кальция.

1) Бездобавочный – введение активных минеральных добавок не допускается, получают помолом лишь портландцементного клинкера с добавкой гипса. Бездобавочный портландцемент имеет в сокращенном обозначении индекс Д0.

2) Портландцемент с активными минеральными добавками. Так называют вяжущие, получаемые совместным помолом портландцементного клинкера и активной минеральной добавки, либо их смешиванием после раздельного измельчения. В качестве подобных добавок используют горные породы (диатомит, трепел, опока, вулканический пепел, пемза и т.д.) и твердые или пылеобразные отходы промышленности (доменные шлаки, нефелиновый шлам, золы уноса ТЭЦ), состоящие преимущественно из аморфного кремнезема.

3) Шлакопортландцемент (ШПЦ). К этой разновидности относят гидравлическое вяжущее вещество, которое получают совместным помолом портландцементного клинкера и доменного гранулированного шлака с добавлением гипса. Шлакопортландцемент можно изготавливать также и путем смешивания указанных компонентов уже после их раздельного измельчения. Содержание шлака в таком вяжущем составляет от 20 до 80 % по массе цемента.

4) Пуццолановый портландцемент (ППЦ). Это гидравлическое вяжущее вещество получают совместным помолом портландцементного клинкера, гипса и активной минеральной добавки в количестве 21…30 % или тщательным смешиванием этих же компонентов, измельченных раздельно. Учитывая повышенное количество активной минеральной добавки, к портландцементному клинкеру предъявляется требование в части содержания трехкальциевого алюмината – не более 8 %.

Сырьевые материалы.Основными сырьевыми материалами при производстве портландцементного клинкера являются известняк с высоким содержанием углекислого кальция (мел, плотный известняк …) и глинистые породы, содержащие SiO2, Al2O3, Fe2O3

Производство портландцемента состоит из следующих процессов: добычи сырья и доставки его на завод; подготовки сырья и смеси; обжига смеси — получения клинкера; измельчения клинкера с добавками — получения цемента.

Минералогический состав.Применяемые для производства портландцементного клинкера сырьевые материалы обеспечивают преобладание в нем высокоосновных силикатов кальция. Помимо этого, при взаимодействии с оксидамиAl2O3иFe2O3образуются отдельные группы минералов. Каждый из клинкерных минералов имеет свои специфические свойства.

Трехкальциевый силикат (алит) характеризуется химической формулой 3CaO·SiO2(сокращенная записьC3S). Содержание его в портландцементе составляет 40…65 %. Являясь химически активным минералом, оказывает решающее влияние на скорость твердения цемента. Алит быстро набирает прочность, образуя довольно плотный продукт гидратации. При взаимодействии с водой выделяет большое количество тепла.

Двухкальциевый силикат (белит) имеет химическую формулу 2CaO·SiO2(сокращенноC2S). По химической активности заметно уступает алиту. Продукт твердения белита, затворенного водой, в ранние сроки твердения имеет невысокую прочность, при этом выделяется очень мало тепла. Однако, в дальнейшем, при благоприятных условиях, в течение нескольких лет способен увеличивать прочность. Белита в портландцементе может содержаться от 15 до 40 %.

Трехкальциевый алюминат как химическое соединение выражается формулой 3CaO·Al2O3(С3А). Имеет наибольшую химическую активность среди основных минералов портландцементного клинкера. Процесс его гидратации завершается в первые сутки твердения, при этом выделяется наибольшее количество теплоты. Однако продукт твердения трехкальциевого алюмината имеет низкую долговечность. Содержание в портландцементе С3А колеблется от 2 до 15 %.

Четырехкальциевый алюмоферрит (целит) принят в качестве клинкерного минерала как среднее значение содержащихся в портландцементном клинкере алюмоферритов кальция переменного состава. Химический состав выражается формулой 4CaO·Al2O3·Fe2O3(С4АF). По химической активности занимает среднее положение между С3А и алитом. Продукт гидратации имеет прочность, меньшую, чем у алита. В портландцементе С4АFможет быть от 10 до 20 %.

В зависимости от минералогического состава различают следующие виды портландцемента:

– алитовый: содержание C3Sболее 60 %, а соотношениеC3S:C2Sболее 4;– белитовый: содержание C2Sпревышает 38 % при отношенииC3S:C2Sменее 1;– алюминатный, содержащий С3А больше 15 %;– алюмоферритный (целитовый), в котором С4АFсодержится более 18 %.

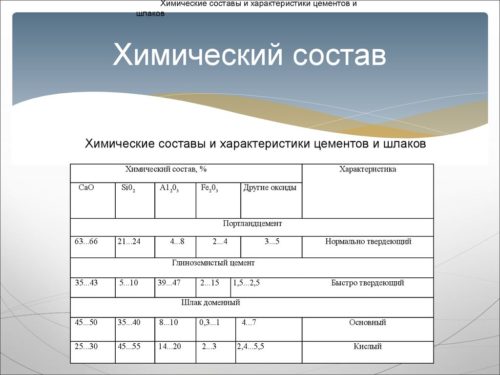

Химический состав клинкера колеблется в сравнительно широких пределах. Главные оксиды цементного клинкера — оксид кальция CaO, двуоксид кремния SiO2, оксиды алюминия Al2O3, железа Fe2O3, суммарное содержание которых – 95 – 97%. Кроме них в состав клинкера в виде различных соединений в небольших количествах могут входить оксид магния MgO, серный ангидрид SO3, двуоксид титана TiO2, оксиды хрома Cr2O3, марганца Mn2O3, щелочи Na2O и K2O, фосфорный ангидрид P2O3 и др. Содержание этих оксидов в клинкере колеблется в следующих пределах, %:

28.Показатели качества портландцемента (химический, минеральный, вещественный составы, марки (классы), водопотребность, сроки схватывания, тонкость помола, равномерность изменения объема). Активность, марки и классы портландцемента.

Минеральный состав выражает содержание в клинкере (в % по массе) главных минералов. Применяются расчетный и прямые экспериментальные методы определения минерального состава клинкера. Минеральный состав рассчитывают на основании данных химического анализа, который определяет содержание оксидов (в % по массе).

Вещественный состав цемента выражает содержание в цементе (в % по массе) основных компонентов: клинкера, гипса, минеральных добавок, пластифицирующих и гидрофобизующих добавок; он приводится в паспорте на цемент. Допускается введение в цемент при его помоле пластифицирующих или гидрофобизующих поверхностно-активных добавок в количестве не более 0,3% от массы цемента.

Тонкость помола цемента оценивается по стандарту путем просеивания предварительно высушенной пробы через сито №008 (размер ячейки в свету 0,08 мм); тонкость помола должна быть такой, чтобы через указанное сито проходило не менее 85% массы просеиваемой пробы.

Плотность портландцемента (без минеральных добавок) составляет 3,05-3,15. Его насыпная плотность зависит от уплотнения и у рыхлого цемента составляет 1100кг/м 3 , у сильно уплотненного – до 1600 кг/м 3, в среднем — 1300 кг/м 3.

Водопотребность цемента определяется количеством воды (в % от массы цемента), которое необходимо для получения цементного теста нормальной густоты. Нормальной густотой цементного теста считают такую его подвижность, при которой цилиндр-пестик прибора Вика, погруженный в кольцо, заполненное тестом, не доходит на 5-7 мм до пластинки, на которой установлено кольцо. Водопотребность портландцемента в пределах от 22 до 28 %. При введении активных минеральных добавок осадочного происхождения (диатомита, трепела, опоки) водопотребность цемента повышается и может достигнуть 32-37%.

Сроки схватывания определяют с помощью прибора Вика путем погружения иглы в тесто нормальной густоты. Началом схватывания считают время, прошедшее от начала затворения до того момента, когда игла не доходит до пластинки на 1-2 мм. Конец схватывания – время от начала затворения до того момента, когда игла погружается в тесто не более чем на 1-2мм. Начало схватывания цемента должно наступать не ранее 45 мин, а конец схватывания – не позднее 10 ч от начала затворения. Для получения нормальных сроков схватывания при помоле клинкера на цементном заводе вводят добавку двуводного гипса.

Равномерность изменения объема. Причиной неравномерного изменения объема цементного камня являются местные деформации, вызываемые расширением свободной СаО и периклаза МgО вследствие их гидратации. По стандарту изготовленные из теста нормальной густоты образцы-лепешки через 24 ч предварительного твердения выдерживают в течение 3 ч в кипящей воде. Лепешки не должны деформироваться, не допускаются радиальные трещины.

Марки (классы) — Марка портландцемента определяется испытанием стандартных образцов размером 4х4х16 см, изготовленных из цементно-песчаного раствора 1:3 (по массе) через 28 суток твердения (первые сутки — в формах во влажном воздухе, затем без форм в воде).

Марка-предел прочности (сжатии – изгибе)

400-39,2-5,4 (55), 500-49-5,9(60), 550-53,9-6,1(62), 600-58,8-6,4(65)

Парка порталнд. – класс прочности

300-22,5Н, 400-32,5Н, 400Б-32,5Б, 500-42,5Н, 500Б-42,5Б, 550-52,5Н, 600-52,5Б

Класс и марка выражаются в разных единицах измерения – в МПа и кгс/см 2 соответственно. Различия в численных значениях класса и марки при выражении их в одинаковых единицах измерения обусловлены только разными условиями испытания цемента.

Активность и марки портландцемента. Активность и марку определяют испытанием стандартных образцов-призм размером 4х4х16 см, изготовленных из цементно-песчаной растворной смеси состава 1:3 (по массе) и В/Ц = 0,4 при консистенции раствора по расплыву конуса 106-115 мм. Черех 28 сут твердения (первые сутки образцы твердеют в формах во влажном воздухе, а затем 27 сут – в воде комнатной температуры), образцы-призмы сначала испытывают на изгиб, затем получившиеся половинки призм – на сжатие. Портландцемент разделяют на марки 400, 500, 550, 600.

У быстротвердеющих портландцементов нормируется не только 28-суточная прочность, но и начальная, 3-суточная.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

40.Цементы. Портландцемент, его химический и минералогический состав. Получение портландцемента.

Цементы – гидравлические вяжущие вещ-ва, твердеющие в воде и на воздухе. Различают: портландцемент, глиноземестый цемент, шлаковый.

Портландцемент. Химический и миенералогический состав:

Вяжущий материал из известняка и глины, получаемый путём обжига. Обжигают: смесь извести и глины в соотношении 3:1. После обжига образуется продукт, называемый клинкер.

Хим состав портландцемента:

SiO  20-24%

20-24%

Al O

O  3,5-5,5%

3,5-5,5%

Fe O

O  3-5%.

3-5%.

Хим состак клинкера принято выражать в перещёте на разм. оксиде.

Цементный клинкер – система из нескольких искусственных материалов. Основные материалы клинкера: алит, белит, алюминаты, алюмоферриты кальция, целит.

Дотируя известняк и глину 3:1); размалывают смесь, подают в медленно вращающуюся целиндрическую печь (с небольшим наклоном).

Смесь постепенно перемещаются при вращении в нижний конец печи вдувается топливо, образующ при сгорании газа.

41Химизм процессов, протекающих при получении цемента и его взаимодействии с водой. Основные составляющие цементного камня. Влияние добавок на процессы твердения

Цементы – гидравлические вяжущие вещ-ва, твердеющие в воде и на воздухе. Различают: портландцемент, глиноземестый цемент, шлаковый.

Портландцемент. Химический и миенералогический состав:

Вяжущий материал из известняка и глины, получаемый путём обжига. Обжигают: смесь извести и глины в соотношении 3:1. После обжига образуется продукт, называемый клинкер.

Хим состав портландцемента:

SiO  20-24%

20-24%

Al O

O  3,5-5,5%

3,5-5,5%

Fe O

O  3-5%.

3-5%.

Хим состак клинкера принято выражать в перещёте на разм. оксиде.

Цементный клинкер – система из нескольких искусственных материалов. Основные материалы клинкера: алит, белит, алюминаты, алюмоферриты кальция, целит.

Дотируя известняк и глину 3:1); размалывают смесь, подают в медленно вращающуюся целиндрическую печь (с небольшим наклоном).

Смесь постепенно перемещаются при вращении в нижний конец печи вдувается топливо, образующ при сгорании газа.

42. Коррозия бетона и методы борьбы с ней. Основные виды коррозии бетона. Химизм процессов, протекающих при коррозии. Основные методы защиты бетона от коррозии.

Под действием окружающей среды бетон может разрушаться – явление коррозии. Коррозия бетона начинается с цементного камня;Щебёнка разрушается в меньшей степени,

Основные виды коррозии бетона:

За счёт разложения, составления цементного камня водой, а так же в следствии растворения и вымывания составления цементного камня.

Образование лёгких растворимых солей за счёт взаимодействия, составляющего цементного камня с веществами окружающей среды и с последующим их вымыванием.

Образовывается в цементном камне за счёт взаимдействия с проницающими в него веществами, соединением с большим объёмом чем исходящие продукты, в результате цемент растрескивается за счёт внутреннего напряжения.

1 – преимущественно связан с растворение гидроксида кальция. Легче всего протекает в мягкой пресной воде, в жёсткой – в меньшей степени.

2 – вызывается СО , растворённым в воде.

, растворённым в воде.

3 – сульфатая коррозия: вода насыщена СаSO .

.

Метод борьбы с коррозией цемента:

Выбор подходящего цемента, способного сопротивляться данным видам коррозии

Применение защитных покрытий (используюся полимерные покрытия, лакокрасочные, эмалевыи и др.)

Химический состав, свойства и порядок производства цемента

Без этого материала невозможно представить современную строительную площадку. Цемент уже более ста лет позволяет сооружать крепчайшие конструкции, его используют для проведения ремонтных работ, с его помощью выполняют отделку помещений, но при этом мало кто задумывается, из чего делают цемент.

Итак, что такое цемент? Этот материал представляет собой порошок, в основу которого входят неорганические соединения. Взаимодействуя с водой, этот порошок начинает твердеть и приобретать прочность монолитного, крепкого материала, заполняя заранее приготовленную форму.

Реакция происходит при обеспечении достаточной влажности. После набора прочности, конструкции из цемента могут служить длительное время без изменения основных свойств. Заводы, занимающиеся производством данного материала, стараются располагать в непосредственной близости к источнику добычи сырья, так как объемы переработки и перевозки материалов для изготовления цемента достаточно высоки.

Чтобы понять, из чего состоит цемент, достаточно показать химический состав цемента, самого используемого в строительстве, — портландцемент. Его изготавливают, применяя следующие пропорции:

- оксид кальция – не менее 60%;

- диоксид кремния – не менее 20%;

- глинозем – не менее 4%;

- оксид железа – не менее 2%;

- оксид магния – не менее 1%.

Формулы других видов цемента схожи, корректируется лишь количество каждого ингредиента.

Основные характеристики цемента

Строительные материалы, в том числе и цемент, чаще всего проверяют на соответствие следующим характеристикам:

- Прочность. Для проверки данной характеристики потребуется изготовить бетонный цилиндр, который впоследствии подвергают испытаниям на сжатие. Длительность воздействия на образец &mdsah; не менее 28 дней. Именно этот срок требуется для полного набора прочности материалу. После проверки и сравнения показателей в МПа, можно установить марку данного цемента, которые обозначаются: М200, М300, М400, М500, М600;

- Стойкость материала к воздействию коррозии. Находясь во влажной среде, бетонные конструкции, не обработанные специальными составами, подвергаются коррозии. Для устранения этого процесса рекомендуется использовать специальные добавки при формировании раствора для бетонирования. Тоже касается защиты от воздействия активных веществ и различной бытовой химии. Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент;

- Морозоустойчивость. Данная характеристика определяется в циклах заморозки и разморозки материала, при которых он способен сохранять свои изначальные свойства. При замерзании влаги в порах и микротрещинах бетонного основания происходит расширение, что влияет на качество бетона и приводит к его разрушению. Для усиления структуры бетона, необходимо использовать специальные присадки, которые позволяют бетону выдерживать резкие температурные перепады. Также присадки используются для организации работы в зимнее время;

- Водопотребность. Выражается в процентах по отношению к общему объему раствора требуемой пластичности. Максимальное значение водопотребности в портландцементе составляет 28%. Следует понимать, что смесь, которой требуется минимальное количество воды, дает более прочный и надежный бетон, а раствор, насыщенный водой, дает пористую структуру бетона, что характеризуется более низкой прочностью;

- Срок схватывания. Данный показатель важен для организации работ. Он не должен быть слишком длительным или коротким, чтобы не нарушать процесс выполнения заливки основания или кладки. Данная характеристика регулируется количеством гипса в сухой смеси. Если объем гипса выше – схватывание происходит быстрее, если ниже – медленнее. Оптимально процесс вставания цемента происходит в течение 10 часов, а начало схватывания находится в пределах 40-50 минут.

Типы продукции по сфере использования

Для проведения различных видов работ требуются определенные качества раствора. Широкое применение получил портландцемент, который может использоваться для производства большинства видов работ. Но для специальных условий требуются другие марки:

- Белый портландцемент. Данный материал отличает более тонкий помол и повышенное содержание гипса. Его применяют для оборудования наливных полов, так как белый цемент позволяет достичь высокого качества основания и привлекательного внешнего вида. При необходимости в состав цемента могут добавляться различные пигменты, что позволяет получать цветной раствор.

- Сульфатостойкий портландцемент. Предназначен для сооружения конструкций, подвергающихся многократным воздействиям агрессивной и влажной среды. Этот материал используют при изготовлении свай и быков для мостов.

- Шлаковый цемент. Используется для отливки конструкций и элементов, предназначенных для работы под водой или в земле.

- Пуццолановый цемент. Характеризуется отличным сопротивлением к воздействию пресных вод и используется для монтажа гидротехнических конструкций.

- Глиноземистый цемент. Данный материал применяется для возведения конструкций, работающих в морской воде, а также для производства ремонтных работ при отрицательных температурах.

Исходные материалы для приготовления

Размещение производства цемента стараются планировать рядом с основными запасами сырья. Сырьем являются природные горные породы, добываемые открытым способом. Итак, из чего производят цемент:

- Карбонатные породы. К ним относят: мел; ракушечник и прочие известняки; доломит; мергель. В промышленном производстве в основном применяются известняковые породы. Данный материал позволяет повысить эффективность взаимодействия в процессе обжига.

- Глинистые породы. К ним относят: глину; глинистые сланцы; суглинки; лесс. Данный материал необходим для обретения пластичности смеси и используется в основном при изготовлении цемента сухим способом.

- Добавки. Для получения определенных качеств цементного раствора, необходимо к основному составу добавлять вещества, которые способны корректировать свойства материала. К добавкам относят: глинозем; кремнезем; плавиковый шпат; апатиты.

Добавки в цемент.

Как готовят цемент на производстве

Основными веществами, из которых производят цемент, являются известняк и глина. Из этих двух составляющих специальным образом готовят клинкер, который впоследствии смешивается с прочими добавками, определяющими качество, марку и свойства раствора. Среди обязательных добавок присутствуют: гипс, доломит, цементит.

Этапы производства цемента.

В природе имеется клинкер в чистом виде — мергель, но из-за небольших запасов этого минерала, использовать его в промышленных масштабах не получается, поэтому отечественные и зарубежные производители готовят клинкер из традиционных материалов.

Производство цемента разбито на следующие этапы:

- Для подготовки клинкера необходимо тщательно смешать ингредиенты в специальных барабанах большой емкости.

- На следующем этапе подготовленная масса поступает в печь, где происходит обжиг в течение 3-4 часов при температуре близкой к полутора тысячам градусов. В результате образуется клинкер в виде небольших фракций (до 5 см в диаметре).

Обжиг шлама.

- Далее, полученные зерна клинкера измельчают в барабанах с использованием шаровых грохотов. В процессе обработки материала необходимо добиться порошкообразного состояния смеси.

- На заключительном этапе в готовый цемент добавляют необходимые присадки и отправляют на расфасовку по мешкам или хопрам.

Существует три способа изготовления цемента. Они различаются приемами обработки клинкера.

- Мокрый способ. Выработка клинкера производится с использованием воды, мела и глины. В результате смешивания веществ в барабане образуется влажная масса – шихта. Ее отправляют на обжиг, после чего полученные гранулы измельчают и смешивают с необходимыми добавками. Данный метод считается довольно затратным, поэтому в настоящее время чаще используют другие способы.

- Сухой способ. Позволяет сократить этап смешивания готовой смеси с добавками, так как весь процесс сводится к подготовке, дроблению и смешиванию уже готовых ингредиентов. Данная технология становится все более популярной, так как позволяет существенно сократить затраты на производство и конечную цену продукта.

- Комбинированный способ. В данной технологии используются различные формы производства клинкера, сочетающие в себе этапы производства, применяемые при сухом и мокром способах.

Как сделать цемент в домашних условиях

Прежде всего стоит сразу уяснить, что качественного продукта в домашних или гаражных условиях получить не удастся. Мало знать, как самому сделать цемент, ведь кроме этого потребуется приобрести специальное оборудование, ну или приложить максимальные мускульные усилия, что в конечном итоге оказывается довольно затратным и утомительным. Гораздо легче приобрести готовое изделие в магазине.

Наиболее простым способом получить в домашних условиях раствор, пригодный для цементирования мелких трещин, является приготовление смеси на основе следующих ингредиентов: воды, водной извести и каменной золы. Эти вещества перемешивают до получения однородной, вязкой массы, которую необходимо сразу же использовать, так как срок хранения этого раствора составляет не более двух часов.

Прочие варианты самостоятельного изготовления цемента предусматривают наличие печи для обжига материала и мельницы для размалывания клинкера в порошок.

Как сделать цементный раствор

Для приготовления цементного раствора потребуется сам цемент, вода и заполнитель (для штукатурных и кладочных растворов используется речной или карьерный песок).

Соотношение ингредиентов в растворе зависит от применения данного материала, но в большинстве случаев рекомендуется использовать формулу: 3 части песка на 1 часть цемента. Вода добавляется исходя из потребности в получении более пластичного или вязкого раствора.

При желании получить конструкцию с более высокими прочностными характеристиками, увеличивают долю цемента. Правильно начинать приготовление раствора со смешивания сухих фракций, и только после получения однородной массы начинают заливать воду небольшими порциями, постепенно добиваясь требуемой консистенции.