Листовые древесные материалы

§ 4. Листовые древесные материалы. Изготовление шпона, фанеры, деревоволокнистых плит

Много изделий, которыми пользуется человек, изготавливают из листовых древесных материалов. К таким материалам принадлежат шпон, фанера, деревоволокнистые плиты (сокращенно ДВП).

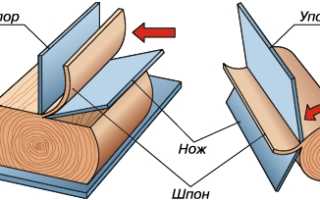

Шпон – это тонкие листы древесины, которые используют для изготовления клеенной фанеры и отделки изделий. Различают строганый и лущеный шпон. Строганый шпон получают строганием древесины, а лущеный – способом срезания ножом с вращающейся колоды (рис. 25).

Рис. 25. Схема получения шпона

Для изготовления шпона отбирают древесину высшего сорта: без трещин, повреждений насекомыми, поражения болезнями и других изъянов. Шпон из ценных пород древесины (красное дерево, орех, бук) отличается красивой текстурой, имеющей особенно привлекательный вид после ее покрытия лаком (рис. 26). Эта древесина имеет четко выраженный рисунок текстуры со всеми ее деталями. Используют такой шпон преимущественно для отделки ценных изделий и изготовления сувениров (рис. 27).

Шпон из древесины тополя, березы, ольхи и других пород деревьев, которые быстро растут по сравнению с такими, как дуб, бук, орех, и имеют невысокую стоимость, используют для изготовления фанеры. Для этого непарное количество листов шпона смазывают клеем и накладывают один лист на другой таким образом, чтобы направление размещения волокон на листах, расположенных рядом, было взаимно перпендикулярным (рис. 28).

Для качественного склеивания образованные таким способом листы зажимают под прессом и поддают тепловой обработке. Тепловая обработка ускоряет процесс склеивания. Потом фанерные листы обрезают по необходимым размерам на специальных станках (рис. 29). Подготовленные по такой технологии фанерные листы пригодны к использованию.

Рис. 26. Шпон из ценных пород древесины

Рис. 27. Использование шпона из ценных пород древесины: а – отделка ценных изделий; б – изготовление сувениров

Рис. 28. Использование шпона из ценных пород древесины: а – отделка ценных изделий; б – изготовление сувениров

Рис. 29. Автоматическая линия для изготовления фанеры

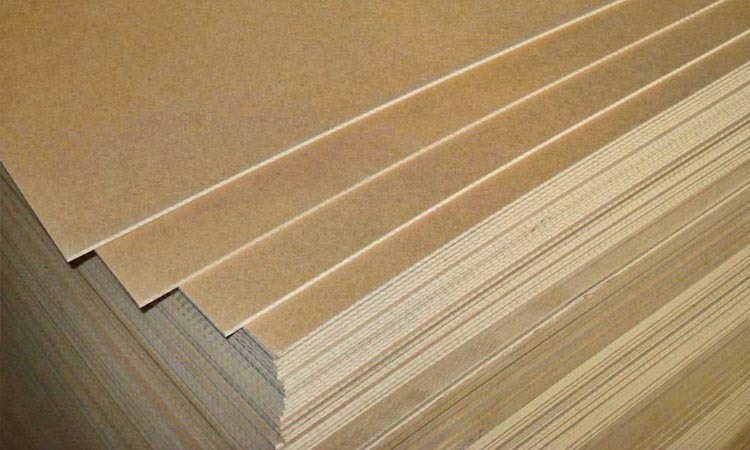

Рис. 30. Многослойная фанера

Рис. 31. Ламинированная деревоволокнистая плита

По количеству слоев различают трехслойную, пятислойную и многослойную фанеру (рис. 30). Для отделки стен зданий, изготовления мебели и других изделий предприятия выпускают фанеру специального назначения. Ее оклеивают (облицовывают) строганым шпоном с красивой текстурой и лакируют прозрачным лаком. Кроме того, фанерные листы покрывают специальными влагозащитными декоративными пленками. Такие листы называются ламинированными (рис. 31). Из них производят плиты для выстилания полов, изготовления мебели, декоративной отделки конструктивных элементов зданий и т.п.

При обработке древесины образуются отходы в виде обрезков, опилок, стружки, веток. Их используют для изготовления деревоволокнистих плит. Для этого отходы измельчают на специальных машинах до образования однородных расщепленных мелких частиц древесных волокон (рис. 32).

Рис. 32. Измельчение отходов древесины

Рис. 33. Производство деревоволокнистых плит

Образованную массу пропитывают клеевым раствором и методом горячего прессования изготавливают ДВП (рис. 33). Деревоволокнистые плиты имеют одинаковое строение во всех направлениях. Они гибкие, долговечные, легко обрабатываются режущим инструментом. Для придания эстетичного вида, защиты от неблагоприятных климатических воздействий, обеспечения надежности при использовании ДВП, как и фанеру, лакируют, красят, покрывают влагозащитными декоративными пленками, ламинируют и т.п.

Чаще всего деревоволокнистые плиты применяют в мебельной промышленности в качестве заменителя фанеры, в строительстве – как облицовочный материал.

Лабораторно-практическая работа № 4. Ознакомление с видами древесных материалов

Оборудование и материалы: столярный верстак, лупа, образцы обычной, лакированной, ламинированной фанеры и ДВП, мел.

Последовательность выполнения работы

- Ознакомься с образцами древесных материалов.

- Обозначь каждый образец мелом.

- По образцам определи названия древесных материалов.

- Определи вид каждого образца древесного материала.

- Определи способ декоративного покрытия каждого образца и его название.

- Определи количество слоев шпона, из которых изготовлены соответствующие образцы фанеры.

- Данные исследований запиши в тетрадь.

Новые термины

фанера, шпон, деревоволокнистая плита, строгание, лущение, строганый шпон, лущеный шпон.

Основные понятия

- Лист – тонкий плотный слой какого-либо материала (древесины, металла, бумаги и т.п.).

- Отделка – придание изделию эстетичного вида.

- Пресс – машина или устройство для уплотнения чего-либо.

- Прессование – сжатие чего-либо прессом.

- Пропитка клеем – проникновение, прохождение клея в щели между частицами вещества.

- Строгание древесины – срезание с поверхности древесины стружки режущими инструментами.

- Уплотнение – близкое (плотное) размещение частиц чего-либо.

Закрепление материала

- Какова технология изготовления фанеры?

- Для чего при изготовлении фанеры и ДВП применяют горячее прессование?

- Чем фанера отличается от ДВП?

- Укажи преимущества ДВП и фанеры над древесными материалами.

Тестовые задания

1. Что изготавливают из измельченных отходов древесины?

- А пиломатериалы

Б фанеру

В деревоволокнистые плиты (ДВП)

Г фанеру и ДВП

2. Что изготавливают из лущеного шпона?

- А доски

Б фанеру

В деревоволокнистые плиты

3. На каком изображении показан способ изготовления стро- ганого шпона?

4. Для чего при изготовлении фанеры и ДВП применяют горячее прессование?

- А чтобы уменьшить расходы клея

Б чтобы листы фанеры были ровными

В чтобы ускорить процесс склеивания

Г чтобы уменьшить давление пресса

СТРОИМ С НАМИ

Виды листовых строительных материалов

Содержание:

Листовые строительные материалы представляют собой плиты, которые имеют определенные размеры, выполненные из разных материалов путем применения различных технологий. Применяются листовые материалы как при строительстве, так и в отделочных работах. Помимо этого, листовой материал может быть использован для возведения перегородок или для воплощения разнообразных идей дизайнера. Работа с данным строительным материалом не представляет особой сложности, а правильная его обработка обеспечит минимальное количество мусора в процессе выполнения строительных работ. Монтаж листов к потолку или стене осуществляется с применением специальной обрешетки, которая изготавливается из металлического профиля или деревянного бруса. Крепеж выполняют на саморезы. Укладка листовых материалов на пол выполняется при помощи специального строительного клея.

Ниже рассмотрены основные виды листовых строительных материалов.

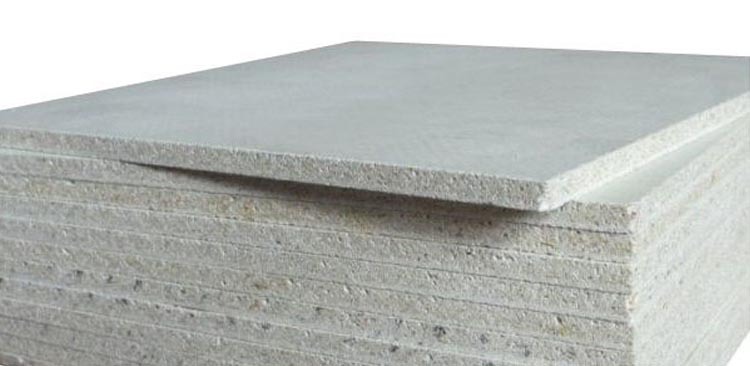

Древесноволокнистая плита (ДВП)

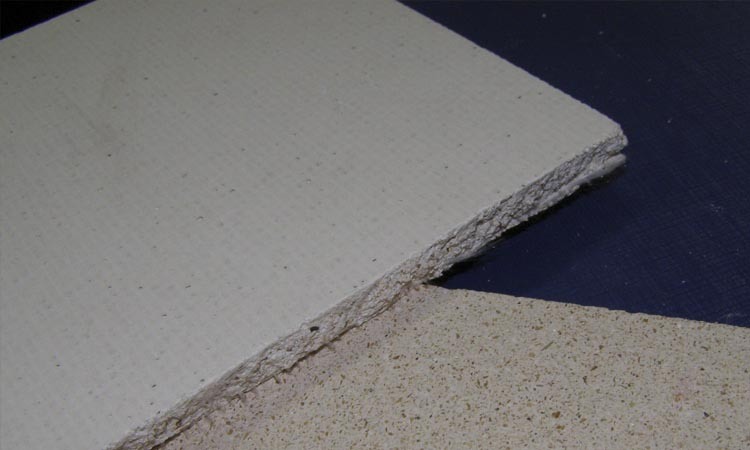

Древесноволокнистая плита (ДВП) или оргалит – спрессованные под воздействием высокой температуры опилки и мелкая деревянная стружка с применением специальной добавки для склейки. Добавка служит связующим компонентом, содержание которой довольно низкое. Данный фактор относит ДВП к экологически чистым строительным материалам. ДВП относится к материалам, которые могут использоваться в помещениях с невысокой влажностью. Его нельзя применять во влажных помещениях. Наиболее часто применяют для выравнивания пола и стен, а так же при производстве мебели. Листы имеют толщину 3,2-5 мм.

Читайте подробнее про ДВП: Применение и характеристики ДВП

Древесно-слоистая плита (фанера)

Древесно-слоистая плита (фанера) – материал, имеющий в основе деревянный шпон. Особенность этого вида листового материала в том, что, слои шпона укладываются перпендикулярно, относительно друг друга, и соединяются путем прессования с введением связующего компонента. Материал имеет высокую прочность, гигроскопичен. Используется для изготовления мебели, строительстве стен и основы под напольное покрытие. Фанерный лист имеет толщину от 4 до 24 мм.

Плита ориентировано—стружечная (ОSB)

Плита ориентировано—стружечная (ОSB) – изготавливается из тонких щепок длинной до 150 мм путем прессования, с введением дополнительных компонентов. В качестве компонентов выступают смолы, борная кислота, синтетический воск. Относится к довольно прочным видам листовых стройматериалов. Используют при выполнении кровельных работ, при строительстве каркасно-щитовых домов. Один лист имеет толщину 9-10 мм. ОСБ бывают трех типов: лакированная, ламинированная и шпунтированная.

Гипсокартонный лист (ГКЛ)

Гипсокартонный лист (ГКЛ) – самый распространенный листовой материал, основой которого служит гипс, оклеенный с двух сторон картоном. Применяют его как в сфере строительства, так и при отделке отдельных помещений. Лист имеет толщину 7-12 мм. Выделяют несколько видов гипсокартонных листов: влаго-огнестойкий (ГКЛВО), огнестойкий (ГКЛО), влагостойкий (ГКЛВ), обычный (ГКЛ). Наиболее часто применяют при строительстве перегородок и подвесных конструкций потолка, а так же для выравнивания стен.

Читайте подробнее про ГКЛ: Виды и применение гипсокартона

Гипсоволокнистый лист (ГВЛ)

Гипсоволокнистый лист (ГВЛ) – строительный материал, в состав которого входит гипс с распущенной целлюлозной макулатурой. Отличается от ГКЛ повышенной прочностью. Сфера применения – сухая стяжка пола, создание межкомнатных перегородок, подвесного потолка. ГВЛ прост в применении и легко поддается финишной обработке. Лист имеет толщину 10-12,3 мм.

Стекломагниевый лист (СМЛ)

Стекломагниевый лист (СМЛ) – листовой отделочный материал, в основе которого используют магнезиальное вяжущее. Высокий показатель прочности, звукоизоляции, эластичен. Относится к огнеупорным листовым материалам. Поддается финишной и механической обработке. Применяют во влажных помещениях в качестве основы под напольное покрытие, в качестве облицовочного материала для потолка, при выравнивании стен, для устройства межкомнатных перегородок.

Плита древесноволокнистая (МДФ)

Плита древесноволокнистая со средней плотностью (или МДФ аббревиатура от Medium Density Fibreboard) – изготавливается прессованием древесной стружки (сухой метод) под высоким давлением и температурой. В качестве клеевого состава применяются карбидные смол. Используют при отделки мебели, устройстве межкомнатных дверей, в качестве декоративной отделки.

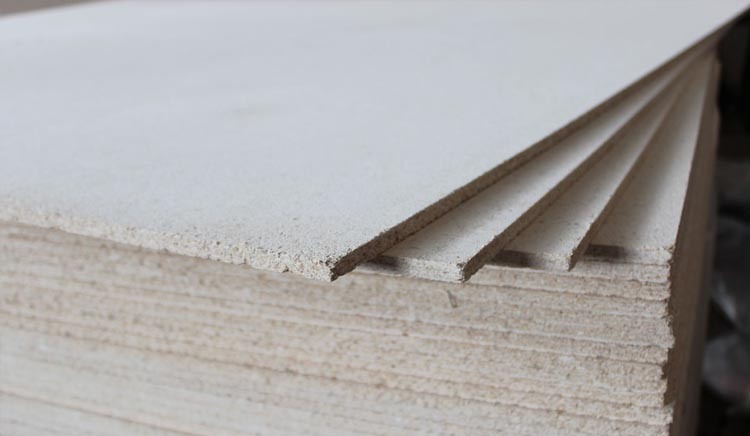

Плита древесно—стружечная (ДСП)

Плита древесно—стружечная (ДСП) – материал, изготовленный из стружки древесины крупного размера, соединенный при помощи клея, под воздействием пресса. Данный строительный материал легко обрабатывается, а также имеет небольшую стоимость, в сравнение с другими листовыми материалами. Из ДСП изготавливают, панели для отделки внутри помещения. Минусом является то, что при монтаже достаточно сложно использовать крепёжные элементы. Саморезы и шурупы прикручиваются плохо.

Гипсостружечная плита (ГСП)

Гипсостружечная плита (ГСП) — прочный материал, изготовленный прессованием гипса с древесной стружкой без применения клея и смол. Полусухой способ производства включает в себя добавление воды и равномерное нанесение стружки по всей площади поверхности. Это выполняется с целью увеличения несущей способности конструкции. ГСП относится к экологичным, безопасным строительным материалам. Плотность листа составляет 1250 кг/м3. Применяют при облицовки внутренних стен, потолка, пола, устройстве межкомнатных перегородок. Сочетание гипса и древесной стружки в ГСП обеспечивает материалу такие свойства, как: хорошая звукоизоляция (до 32-35 дБ), поддержание баланса влагообмена в помещении, удароустойчивость, негорючесть, высокопрочность. Лицевая сторона плиты имеет светлую и гладкую поверхность. Толщина листа 8-12 мм. Различают следующие типы ГСП: обычная и влагостойкая (ГСПВ).

Цементно—стружечная плита (ЦСП)

Цементно—стружечная плита (ЦСП) – высокопрочный, влагоустойчивый строительный продукт, изготавливается путем соединения цемента с тонкой древесной стружкой. Дополнительным компонентом является химическая добавка, которая снижает вредное воздействие стружки на цемент. Данный материал отличается своей долговечностью, имеет хорошие звуко- и теплоизоляционные свойства. Перечисленные факторы позволяют применять плиты в качестве материала для обшивки стен, как внутри, так и снаружи здания в различных условиях климата. ЦСП легок в работе и обработке, как и дерево. Правда в отличие от последнего ЦСП не подвержен влиянию насекомых, грызунов, грибковых бактерий. Цемент обеспечивает хорошую сопротивляемость воспламенению. А древесная стружка не дает плите растрескиваться от мороза или высокой температуры воздуха.

Читайте подробнее про ЦСП: Характеристики и применение ЦСП

Аквапанель

Аквапанель – влагостойкий, листовой, композитный материал, основой которого служит цемент (без примеси асбеста) и сетчатая стеклоткань. В качестве добавки применяется минеральный заполнитель – керамзит мелкой фракции, выполняющий роль «сердечника». Стеклоткань укладывается равномерным слоем на всю поверхность панели. Края строительного материала имеют округлую форму. Продукт относится к экологически безопасным, за счет отсутствия в составе асбеста и органических веществ. Сфера применения – выполнение отделочных работ внутри и снаружи помещения (фасады, облицовки, перегородки). Плита имеет высокую устойчивость к механическим воздействиям и высоким показателям влажности воздуха, поэтому в процессе эксплуатации не будет деформироваться. Материал не подвержен гниению. Края аквапанели обрезаются, а кромки усиливаются. Толщина листового материала составляет 12,5 мм.

Асбестовый картон (Асбокартон)

Асбестовый картон (Асбокартон) – строительный материал, который изготавливается на основе волокна хризолитового асбеста, с добавлением связующего компонента (крахмала). Данный вид листового материала относится к огнестойким, обладает изоляционными свойствами, высокой механической прочностью, щелочестойкостью, долговечностью. Листы асбокартона применяются для огнезащиты и теплоизоляции, для уплотнения стыков аппаратуры и коммуникаций. Выделяют три его типа: КАОН-1, КАОН-2 — общего назначения; КАП — прокладочный. Способ укладки на изолируемую поверхность не требует специальных навыков работы и использования специальных инструментов. Толщина листового материала составляет 1,3-10 мм в зависимости от типа.

АЦЭИД

Асбестоцементная электротехническая доска (АЦЭИД) – листовой материал, в основе которого цемент. Представляет собой прочную доску или плиту. Этот вид листового материала имеет повышенную термостойкость и стойкость к высокому напряжению. Используется АЦЭИД в качестве отделочного материала для печей, для изготовления электрических щитов, ограждений электропечей и т.п. То есть там, где необходима высокая прочность и защита от высокого напряжения. Также используют при отделке фасада здания, создание строительных перегородок. Используется как звукоизоляционный материал. Почти не пропускает воду и электрический ток. Используется как основание для электрических машин и аппаратов, при производстве тигельных и индукционных печей, корпусов для дугогасильных камер. Толщина ацеида может быть от 6 до 40 мм. Требуется специальный инструмент для его резки.

Эмалированное стекло (ЭМАЛИТ, СТЕМАЛИТ)

Эмалированное стекло (ЭМАЛИТ, СТЕМАЛИТ) – устойчивое к агрессивным средам (кислотам, щелочам) стекло, покрытое с одной стороны эмалированной краской. Краска различного цвета наносится на стеклянную поверхность, после чего выполняется ее закалка. Продукт не подвержен воздействию высокой влажности, имеет физическую стойкость к стираниям (царапинам), обладает механической прочностью. Довольно широко применяется в фасадном и интерьерном остеклении, в качестве функционального или декоративного элемента. Используется в облицовке зданий (внутри и снаружи); производстве оборудования, мебели, стеновых панелей, цельностеклянных дверей; устройство межкомнатных перегородок.

Читайте подробнее про эмалированное стекло: Эмалированное стекло (Стемалит)

Заключение. В статье представлены основные виды и характеристики листовых материалов применяемых при строительстве и ремонте, а также указана область наибольшего его применения и способы обработки каждого из описанных выше видов.

Листовые древесные материалы

Пиломатериалы и древесные материалы

При продольной распиловке стволов деревьев на лесопильных рамах получают различные пиломатериалы (см. рис.): брусья, бруски, доски, пластины, четвертины и горбыли.

Брус — пиломатериал толщиной и шириной более 100 мм. Если брус опилен с двух сторон, то его называют двухкантным, а если с четырех сторон, то четырехкантным.

Бруски — пиломатериалы, имеющие толщину 50—100 мм и ширину не более двойной толщины, т. е. 100—200 мм.

Доски — это пиломатериалы толщиной 13—100 мм и шириной 80—250 мм, т. е. больше двойной толщины.

Пластины получают при продольном распиливании бревна пополам, а четвертины — на четыре части.

Доска отличается от бруска тем, что ее ширина более чем в 2 раза превышает толщину.

Горбылем, или обаполом, называют выпиленную боковую часть бревна

Пиломатериалы:

а – брус четырёхкантный; б – брус двухкантный; в – бруски; г – доски обрезные; д – доски необрезные; е — пластина; ж — четвертина; з – горбыль ( 1 – пласть; 2 — кромка; 3 — торец; 4 – ребро).

Обапол — боковые части бревна, срезанные при продольной распиловке.

Дощечки и планки — это тонкие и короткие пиломатериалы прямоугольного сечения, а рейки — плоские бруски и тонкие узкие доски.

По характеру обработки пиломатериалы делят на необрезные и обрезные. У обрезных материалов все четыре стороны пропилены, а размеры обзола не превышают допустимых; у необрезных пласти пропилены, а кромки совсем не пропилены или пропилены частично.

Заготовки. Это доски и бруски, прирезанные к габаритным размерам деталей с соответствующими припусками на усушку и последующую обработку. Заготовки, применяемые в конструкциях столярно-мебельных изделий, могут быть как цельными, так и клееными, иметь различные формы поперечного сечения.

Современные способы добычи древесины показаны в видеоролике —

А в этом ролике показан другой вариант дереводобывающего комбайна —

Пиломатериалы имеют следующие элементы: пласти, кромки, ребра и торцы.

Пластью называют широкую плоскость пиломатериала, а кромкой — узкую плоскость.

Ребром является линия пересечения этих двух плоскостей.

Торец — поперечная (торцовая) плоскость пиломатериала.

Пиломатериалы можно получить из бревна, распиливая его, на брусья и доски, переворачивая и меняя расстояния между пилами. Несколько вариантов распиловки показаны ниже.

Шпон получают несколькими способами: строганием, лущением или пилением

Строганый шпон используют для облицовки мебели, лущеный — для изготовления многослойной фанеры.

Шпоном можно покрывать не только ровные поверхности, но и сложной изогнутой формы. Для покрытия шпоном таких поверхностей чаще всего используют специальные «постели», которые накрывают листы шпона или в которые выкладывают его, прижимая струбцинами или прессом.

Клееная фанера. Ее получают склеиванием трех и более листов лущеного шпона. Соединенные листы располагают так, чтобы направление волокон в них было взаимно перпендикулярным. Порода фанеры определяется породой древесины, из которой изготовлены ее наружные слои. Размеры листов фанеры следующие: длина (ширина) 1220—2440 мм, ширина (длина) 725— 1525 мм, толщина 1,5—18 мм.

Фанера отличается от других листовых материалов сравнительной одинаковостью физико-механических свойств благодаря перекрестному направлению волокон древесины в смежных слоях, меньшим короблением и растрескиванием в различных условиях применения. Фанера прочнее древесины, почти не рассыхается и не растрескивается, хорошо гнется и обрабатывается. В домостроении ее используют для облицовки щитовых дверей и панелей, изготовления чердачных перекрытий и др.; в вагоно- и судостроении ее применяют в качестве лицевой отделки; в мебельном производстве из фанеры изготовляют задние стенки шкафов, книжных полок, стульев, столешниц и других изделий.

Фанеру делают в основном из древесины березы.

Древесностружечные плиты (ДСП) получают путем прессования и склеивания измельченной древесины в виде стружек, опилок, древесной пыли. Для производства древесностружечных плит используют в основном древесные отходы и даже кору.

По технологии изготовления различают плиты плоского прессования (с расположением древесных частиц параллельно пласти); непрерывного прессования (с расположением древесных частиц перпендикулярно пласти. В зависимости от конструкции ДСП делят на одно-, трех- и многослойные. Плиты выпускают необлицованными (нешлифованными и шлифованными), облицованными лущеным или строганым шпоном, бумагой. Кроме того, облицованные плиты могут быть отделанными и неотделанными (с лакокрасочным покрытием или без). ДСП имеют следующие размеры: длина 2400—5500 мм, ширина 1220—2440 мм, толщина 10—26 мм.

Плиты плоского прессования применяют для изготовления мебели и ответственных деталей в строительстве, а плиты непрерывного прессования — для производства неответственных строительных деталей.

Они прочны, почти не коробятся, хорошо обрабатываются режущими инструментами. Из них изготавливают мебель, двери, перегородки, стены, полы. Однако с течением времени они выделяют вредные для здоровья вещества, поэтому их нежелательно применять в жилых помещениях.

Для мебельного производства поверхность плит облагораживается ламинированием (плиты ЛДСП, melamine faced particle board). Объемы производства ДСП в мире можно считать стабильными — ежегодный прирост мощностей не превышает 2-3%, главным образом этообусловлено быстрым развитием плит MDF и OSB.

Вы можете посмотреть фрагмент фильма о производстве ДСП и мебели, а весь фильм можно скачать здесь.

Древесноволокнистые плиты (ДВП). Это листовой материал, изготовленный из древесных волокон, спрессованных в однородный материал под действием большого давления и высокой температуры. По прочности при изгибе плиты делят на сверхтвердые, твердые, полутвердые и мягкие. Длина плит находится в пределах 1200—6100 мм, ширина 1000—2140 мм, а толщина 10— 25 мм.

ДВП применяют наравне с фанерой при изготовлении столярно-мебельных и столярно-строительных изделий, для внутренней отделки помещений: облицовывания стен, потолков, полов, в производстве мебели, дверей.

Они имеют приятный серый или коричневый цвет, ровные поверхности, гнутся, как и фанера.

ДВП – древесноволокнистая плита, изготавливается при помощи мокрого прессования измельченных древесных частиц с применением связующего. Оргалит – разновидность ДВП, отличающаяся от базового материала лакированной или оклеенной декоративной пленкой одной из двух сторон. ДВП часто называют картоном, поскольку материалы действительно похожи, но только толщина его в несколько раз больше. Как и обычный картон, ДВП имеет свойство размокать и деформироваться при продолжительном контакте с водой. Однако если не допускать намокания, ДВП способна отлично служить в качестве листовой обшивки чего-либо.

МДФ – древесноволокнистая плита средней плотности. Аббревиатура не совпадает с данным определением, поскольку само определение является переводом английской расшифровки MDF – аббревиатура, изначально служащая официальным названием данного материала. Тем не менее под эту аббревиатуру в русском языке было подогнано следующая расшифровка – «модифицированная древесная фанера». Однако все это не суть важно, а важно то, что в отличие от ДВП волокна в материале МДФ склеены между собой неразрывно, что делает его не восприимчивым к деформациям. Панели из МДФ влагостойки, не впитывают грязь, не выгорают, имеют повышенную прочность, а потому стоят дороже всех иных древоподобных материалов. Технология изготовления МДФ позволяет получать рельефные поверхности, которые активно используются при создании мебельных фасадов.

ОСБ – ориентированно стружечные блоки. То же что и ОСП или ОSB. Этот материал получают методом прессования плоских стружек под высоким давлением и температурой. ОСБ – материал строительного назначения. Он отлично подходит для обшивки стен каркасных домов. Некоторые даже делают из него мебель для дачи или мастерской. Механические свойства ОСБ обусловлены особой ориентацией стружек. Внутри панелей она крестообразная, а на поверхности продольная.

ОСБ – ориентированно стружечные блоки. То же что и ОСП или ОSB. Этот материал получают методом прессования плоских стружек под высоким давлением и температурой. ОСБ – материал строительного назначения. Он отлично подходит для обшивки стен каркасных домов. Некоторые даже делают из него мебель для дачи или мастерской. Механические свойства ОСБ обусловлены особой ориентацией стружек. Внутри панелей она крестообразная, а на поверхности продольная.

ОСБ имеют четыре класса влагостойкости и прочности. ОСБ-1 – панель первого класса, которая предназначена только для обшивки стен. Самый прочный материал – ОСБ-4, который можно использовать для конструкций, собираемых во влажных помещениях.

ОСБ является наружным слоем SIP (сендвич-панели). Для повышения класса огнезащиты древесный материал следует обрабатывать огнезащитными средствами.

Экология древесных материалов

Теперь о том, что волнует всех и каждого, кто выбирает древесные (они же деревоподобные) материалы для строительства и обустройства собственных жилищ. Прежде всего, надо сказать, что дыма без огня не бывает и информация о вреде для здоровья человека древоподобных материалов находит подтверждение. Главная причина беспокойства – формальдегидные смолы, которые используются в качестве связующего. Формальдегидные смолы являются веществами органического происхождения. Их следы можно найти во многих натуральных материалах, в том числе и натуральной древесине. В древесных плитах формальдегидных смол во много раз больше, чем в древесине. Они постепенно эмитируют и насыщают собой воздух помещения в опасной для здоровья концентрации. Нельзя сказать что, эта опасность явная, но и о безвредности нельзя говорить, поскольку формальдегидные смолы, являясь неспецифическими раздражителями, способны вызывать заболевания верхних дыхательных путей, нервные расстройства и повышают риск онкологических заболеваний.

Наиболее опасными считаются фенол-формальдегиды, которые раньше широко использовались в производстве ДСП. Сегодня в ДСП, МДФ и ОСБ в качестве связующего используют карбамидные смолы, модифицированные меламином, что обеспечивает материалу минимальный уровень эмиссии формальдегидов. Самыми безвредными считаются МДФ-панели, при производстве которых используется легинин – малоэмитирующее связующее.

Относительно безопасным также можно считать и ОСБ, поскольку связующего при их выработке добавляют в небольших количествах в связи большого размера щеп.

Относительно безопасным также можно считать и ОСБ, поскольку связующего при их выработке добавляют в небольших количествах в связи большого размера щеп.

Еще одной проблемой древоподобных материалов является качество исходной древесины, в частности ее экологический показатель. Экологически чистой нельзя назвать древесину, которая на протяжении роста испытывала радиационное или химическое воздействие. Таким образом, древесина из экологически неблагоприятных районов, становясь сырьем для древоподобных материалов, понижает их и без того невысокие показатели безопасности. Проверить это довольно сложно – необходимо заказывать токсикологическую экспертизу, что крайне неудобно и невыгодно потребителю. Все, что он в состоянии сделать, так это покупать материал у компаний, которые предоставляют на свой товар все необходимые документы, в т.ч. и гигиенический сертификат.

Безопасность и качество

Древоподобные материалы настолько удобны и практичны, что совсем уж отказываться от них было бы довольно накладно. В то же время максимально обезопасить себя от влияния формальдегидов можно, если использовать качественную продукцию, которая выдерживает не только отечественные, но и европейские стандарты. В первую очередь, при выборе материала следует уточнять у продавцов класс эмиссии, отражающий количественный переход формальдегидов в атмосферу. Самый безопасный класс популярных у нас древоподобных материалов – это Е1. Древесные материалы, на которых указан данный класс эмитируют вдвое меньше формальдегидов, чем материалы класса Е2. В Европе второй класс запрещено использовать для изготовления мебели, а у нас подобные ограничения распространяются только на детскую комнату.

ДСП первого класса безопасности стоят на 20-25% дороже второго, однако экономя в данном случае совершенно неуместна. Еще лучше использовать самый дорогой, но и более безопасный класс Е 0 (Super E). Данный класс безопасности введен относительно недавно, поэтому материалы с индексом Е 0 для многих в диковинку. Показатель эмиссии формальдегидов этих материалов сопоставим с аналогичным показателем натуральной древесины. Чтобы добиться таких успехов, производителям пришлось ввести в производственный процесс дополнительные технологические операции, которые повысили стоимость материала на 50-100%.

Сделав выбор в сторону ДСП класса Е 0, не следует доверять одной лишь маркировке. Прежде чем заплатить немалые деньги следует потребовать у продавца весь пакет сертификатов для ознакомления, в частности сертификат соответствия и гигиеническое заключение. При этом письмо СЭС о том, что данная продукция не требует обязательной сертификации, не является доказательством ее чистоты. Добросовестные производители и продавцы обязательно предоставят полную комплект сертификатов.

Материалы класса Е 0 практически не имеют того специфического запаха, который можно обнаружить у классов Е1 и Е2. Поэтому если запах имеется, то, как говориться, ищем другую лавку. Также равнодушно проходим и мимо откровенно дешевых материалов. И только, когда находим соответствующий по цене и внешним признакам материал, переходим к изучению сертификатов. При этом обращаем внимание на наличие маркировки на самих материалах, иначе их невозможно будет идентифицировать. Только так и никак иначе.

Мало кто знает, что, как и у натуральной древесины, у древоподобных материалов открытые торцы являются основным местом испарения. И если у дерева это влага, то у ДСП сами знаете, что. Поэтому специалисты рекомендуют при изготовлении мебели из ламинированной ДСП оклеивать все кромки по периметру. Лицевая и тыльная сторона плит уже имеет герметичное покрытие, и в таком виде, все вредные вещества остаются запертыми внутри материала. Данный метод действительно эффективен, поэтому герметизацией поверхностей древоподобных материалов можно существенно снизить эмиссию формальдегидов.

Это в полной мере справедливо и для «чернового» ДСП или ОСБ. Если обшить этими материалами, скажем, стены дачного домика изнутри, то после покраски и оклейки обоями они не будут представлять никакой опасности.

Это в полной мере справедливо и для «чернового» ДСП или ОСБ. Если обшить этими материалами, скажем, стены дачного домика изнутри, то после покраски и оклейки обоями они не будут представлять никакой опасности.

Однако использовать древоподобные материалы низких экологических классов в надежде на то, что формальдегиды со временем выветрятся, – совершенная бессмыслица. Важно знать: специфика этих материалов такова, что уровень формальдегидной эмиссии со временем практически не изменяется. Даже через 10 лет он остается таким же!

Подводя итог, подчеркну, что древесные материалы можно использовать для строительства и обустройства жилищ, если выбирать только самые безопасные их виды, использовать по назначению, а также принимать меры по герметизации необработанных поверхностей.