Древесно волокнистый материал

§ 3. Древесина. Пиломатериалы и древесные материалы

Древесина

Древесина — это природный конструкционный материал. Её получают из стволов срубленных деревьев различных пород. Древесная порода — это вид многолетнего древесного растения. Различают следующие породы деревьев: лиственные, у которых на ветках растут листья (дуб, берёза, липа, осина, бук и др.), и хвойные, имеющие листья в виде иголок (ель, сосна, кедр, лиственница и др.).

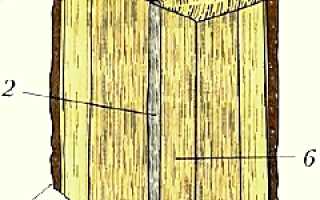

Строение древесины хорошо видно на разрезах ствола дерева (рис. 2). Снаружи ствол покрыт корой 1. Под ней находится молодой слой древесины заболонь 7, а в середине ствола, по всей его длине — мягкая сердцевина 2. Пригодная для применения древесина находится между корой и сердцевиной. Луб 3 — это внутренний слой коры, который проводит по стволу от корней до листьев питательные вещества.

Если разрезать ствол поперёк, то можно на срезе увидеть годичные кольца (годовые слои) 4, которые образуются ежегодно при росте дерева. Подсчитав их, можно определить возраст дерева. На поперечном разрезе некоторых лиственных пород (например, дуба) отчётливо видны светлые, направленные от сердцевины к коре линии — сердцевинные лучи 5.

Рис. 2. Строение ствола: 1 — кора; 2 — сердцевина; 3 — луб; 4 — годичные кольца; 5 — сердцевинные лучи; 6 — ядро; 7 — заболонь

Древесина некоторых пород не одинаково окрашена (дуб, рябина, сосна, лиственница и др.) — вокруг сердцевины она более тёмная, чем у коры. Такую тёмную часть называют ядром 6.

Древесина как конструкционный материал весит меньше, чем металлы, легко режется, хорошо склеивается и соединяется гвоздями и шурупами. Также достоинством древесины является её красивый внешний вид. Поэтому с давних времён человек широко применяет этот материал в строительстве, при изготовлении мебели, спортивного и садового инвентаря, музыкальных инструментов, художественных изделий и многого другого. Но у древесины есть и недостатки: она портится от сырости (плесневеет, гниёт), коробится (становится неровной) при высыхании, легко возгорается. Кроме того, древесина может иметь пороки: сучки, гниль, червоточину, трещины и др.

Текстурой называют рисунок на срезе древесины, получающийся при пересечении годичных колец, сердцевинных лучей и волокон (рис. 3, 4). Породы древесины различают по цвету, текстуре, запаху, твёрдости.

Лиственные породы (рис. 3). Дуб имеет твёрдую древесину жёлтого цвета с желтовато-коричневыми прожилками. Дуб устойчив к загниванию, не боится влаги и не коробится. Из его древесины изготовляют мебель, двери, а также применяют в строительстве, вагоностроении, в декоративно-прикладном творчестве.

Рис. 3. Текстура лиственных пород древесины

У берёзы также древесина твёрдая, светлая (белая с желтоватым или красноватым оттенком). Из неё делают мебель, фанеру, топорища для топоров, ручки для столярных инструментов.

Древесина липы мягкая, лёгкая, бело-жёлтого оттенка, хорошо режется. Из неё изготовляют рамки, шкатулки, полки, изделия с художественной резьбой.

Древесина осины имеет волокнистую текстуру светлого тона. Она твёрже липы, режется с усилием. Из неё делают ручки для садового инвентаря, посуду, спички, применяют для отделки русских бань и др.

Клён обладает текстурой с желтоватым или розовым оттенком и шелковистым блеском. Это — твёрдая порода, режется тяжело. Из клёна делают колодки для рубанков и фуганков.

Хвойные породы (см. рис. 4). Ель имеет древесину бело-жёл- -того цвета. В её разрезе видны мелкие сучки. Из древесины ели изготовляют мебель, музыкальные инструменты, её используют при производстве бумаги и др.

Рис. 4. Текстура хвойных пород древесины

У сосны древесина мягкая, немного темнее, чем у ели, с красноватым оттенком. В текстуре отчётливо видны годичные кольца. Древесину сосны широко используют в строительстве, производстве мебели.

Лиственница — единственное европейское хвойное дерево с опадающей на зиму хвоей. Древесина лиственницы твёрдая, трудно обрабатывается, устойчива к загниванию. Текстура похожа на тексгуру сосны, но более яркая. Из лиственницы делают шпалы для железных дорог, столбы, плотины, причалы; её применяют в судостроении.

Пиломатериалы

Стволы деревьев после обрезки ветвей и сучьев разрезают на брёвна. Брёвна распиливают вдоль (рис. 5, а, 6) и получают пиломатериалы, доски обрезные и необрезные, брусья, бруски, горбыль. Отличие доски от бруска состоит в том, что ширина доски в два раза больше толщины. Пиломатериалы имеют следующие элементы (рис. 6): пласть, ребро, торец, кромка.

Рис. 5. Виды пиломатериалов: а — бревно с разметкой; б — виды пиломатериалов: 1 — горбыль; 2 — бруски; 3 — доска необрезная; 4 — брус; 5 — доска обрезная

Рис. 6. Элементы пиломатериалов: 1 — пласть; 2 — ребро; 3 — торец; 4 — кромка

Древесные материалы

Кроме пиломатериалов, получают и используют также древесные материалы, древесностружечные и древесноволокнистые плиты, шпон, фанеру и др.

Древесностружечные плиты (ДСП) изготовляют на специальных машинах прессованием стружки, смешанной с синтетической смолой. Древесноволокнистые плиты (ДВП) прессуют в виде листов из измельчённой древесины. ДСП и ДВП применяют для изготовления мебели и в строительстве.

Шпон — это тонкие слои древесины. Его получают на специальных станках: специальный нож срезает с поверхности вращающегося бревна тонкий слой древесины. Этот процесс называют лущением (рис. 7). Фанера — это древесный материал, полученный путём склеивания трёх и более тонких листов шпона. Для получения фанеры используют древесину берёзы, ольхи, бука, сосны.

Рис. 7. Получение лущёного шпона: 1 — бревно; 2 — лущильный нож; 3 — лента шпона; 4 — прижимная линейка

Для изготовления фанеры (рис. 8) подготовленные и нарезанные листы шпона намазывают клеем. Затем накладывают друг на друга, чтобы направление волокон в листах было взаимно перпендикулярным, и сжимают под прессом до полного склеивания. Такое перекрёстное расположение волокон делает фанеру прочным материалом. Фанеру широко применяют при производстве мебели, а также в судостроении и авиастроении.

Рис. 8. Изготовление фанеры из листов шпона: а — расположение волокон на соединяемых клеем листах шпона; б — клеёная фанера

Лабораторно-практическая работа № 1

Распознавание древесины и древесных материалов

- Получи у учителя образцы древесины, изучи их текстуру, определи цвет, запах, твёрдость. Запиши в таблицу в рабочей тетради изученные свойства древесины.

- Проведи такой опыт: вдавливая в поверхность каждого образца шило (не вращая его), определи, какие породы твёрдые, а какие — мягкие.

- Рассмотри имеющиеся в учебных мастерских пиломатериалы, определи их название, найди их основные элементы.

- Изучи образцы древесных материалов: ДСП, ДВП, шпона, фанеры. Определи количество слоёв в образце фанеры и измерь линейкой его толщину.

Новые слова и понятия

Древесина, лиственные и хвойные породы, строение древесины (кора, сердцевина, годичные кольца), текстура; пиломатериалы (доски, брусья, бруски, горбыль), элементы пиломатериалов (пласть, ребро, торец, кромка); древесные материалы (шпон, фанера).

Древесиноведение←В начало раздела

Древесноволокнистые материалы

Древесноволокнистые материалы получаются из измельченной до степени волокна древесины; сырьем для их производства служат отходы обрабатывающих (лесопиления и деревообработки) и перерабатывающих древесину (проэкстрагированная щепа) предприятий. Отсюда ясно, какое большое значение имеет производство древесноволокнистых материалов с точки зрения рационального использования отходов, количество которых, например, при лесопилении составляет 38-40% от. объема распиливаемого сырья, в фанерном производстве 45-50%, а в катушечном производстве доходит до 90%.

Главное применение эти материалы находят в строительстве в виде изоляционных плит (термо- и звукоизоляция) и конструктивных. Из древесноволокнистых материалов изготовляются также трубы, формованные изделия, тара и пр. Производство древесноволокнистых строительных плит состоит из следующих операций:

- предварительная подготовка сырья (измельчение, химическая или гидро-термическая обработка);

- размол сырья до степени волокнистой массы;

- отливка и прессование плит;

- сушка плит и

- отделка (обрезка, упаковка).

По степени подготовки сырье может быть:

- вполне подготовленное (отходы лесохимических или целлюлозно-бумажных предприятий),

- частично подготовленное (измельченное, но . не подвергнутое химической или гидро-термической обработке) и в) неподготовленное (крупные отходы лесопиления — рейки, горбыли, торцы и пр. )

В последнем случае сырье должно быть измельчено на рубильных машинах до степени щепы размерами 10-25 мм по длине. Измельченное сырье подвергают варке в слабом растворе NaOH (1-2%) в течение 1-2 час, после чего промывают горячей водой.

По исследованиям ЦНИИМОД, щелочная варка необходима для мелких отходов (стружка, опилки); для щепы из крупных отходов можно применить проваривание в воде в течение 2 час. при давлении 4-5 ат.

Размягченное такой обработкой сырье поступает в размол на бегунах, прутковой мельнице или молотковой дробилке; наиболее целесообразно применение машин последнего типа. Подготовленное (измельченное до степени волокна) сырье разбавляется водой до концентрации 1-2% и поступает на отливочный аппарат, где формуется в виде плит определенной толщины, подвергаемых затем уплотнению до желаемой степени и сушке на гидравлических прессах с обогревом.

По опытам ЦНИИМОД конструктивные древесноволокнистые плиты получаются из более крупных отходов, т. е. щепы. Горячее прессование плит следует проводить при температуре 170°, под давлением 25-35 кг/см 2 в течение 1, 5 часа при толщине готовой плиты 8-9 мм и влажности 4-6%.

Физико-механические свойства таких плит следующие: объемный вес 1 г/см3; разбухание но длине 0. 5%, по толщине 21, 3%; водопоглощение 20. 3%; прочность при растяжении 276 кг/см 2 , при статическом изгибе — около 500 кг/см 2 .

Использование мелких отходов (опилок, стружки и пр. ) вполне возможно, но лишь в виде добавки к массе, получаемой из щепы; добавка стружки до 50%, а опилок до 35% не понижает заметно прочность плит.

Теплоизоляционные плиты готовятся при меньшей степени уплотнения, с объемным весом 0, 3-0, 5 г/см3. Коэфициент теплопроводности древесноволокнистых изоплит такой же, как у пробковых плит. На рис. 159 графически показана зависимость теплопроводности волокнистых плит (древесная масса из еловой щепы) от объемного веса, по данным ЦНИИМОД, а на рис. 160 — сравнительная термоизолирующая способность различных строительных материалов.

Рис. 159. Зависимость теплопроводности волокнистых плит от объемного веса. Уравнение зависимости: Л = 0, 1*(Y-tg30° 0, 4); принимая tg 30° = 0, 6, получим: Л = 0, 06Y 0, 04

Рис. 160. Сравнительная термоизолирующая способность различных строительных материалов (по С. В. Качурину)

В строительстве древесноволокнистые плиты применяются для изоляции стен, устройства внутренних перегородок, междуэтажных перекрытий, оборудования холодильников, изотермических и пассажирских вагонов, пароходных кают, телефонных будок, бюро машинописи, облицовки жилых помещений, коридоров, передних, железнодорожных и трамвайных вагонов, автобусов и пр.

Месонит

Месонит, названный по фамилии изобретателя, является также древесноволокнистым материалом, получаемым по особому способу. Сырьем для производства месонита служат крупные отходы лесопиления, которые измельчаются до щепы длиной около 20 мм. Щепа загружается в особые аппараты высокого давления — «пушки», емкостью 0, 25 м 3 , снабженные быстро открывающимися клапанами. После загрузки щепы в аппарат впускают пар иод давлением 25 ат, которое поддерживается 30-40 сек. ; затем давление пара повышают до 70 ат и поддерживают его в течение 5 сек. После этого открывают выпускной клапан, через который щепа с силой выбрасывается из аппарата и немедленно взрывается благодаря высокому давлению внутри щепы, чем и достигается превращение ее в волокнистую массу.

Эту массу пропускают через прутковую мельницу, сортируют, добавляют вещества для придания водонепроницаемости и отливают на машинах, похожих на плоскосеточные бумажные. Получаемая лента обезвоживается отсасыванием влаги и выходит с влажностью около 65%. Лента разрезается на плиты нужных размеров, которые уплотняются и высушиваются на прессах, обогреваемых паром, в течение 15-30 мин.

В зависимости от давления при уплотнении может быть получен месонит двух типов: изоляционный и конструктивный; последний требует удельного давления при прессовании 25 кг/см 2 . Изоляционный месонит имеет объемный вес 0, 3-0, 4 г/см 3 и обладает высокими тепло- и звукоизолирующими свойствами. Конструктивный месонит изготовляется объемного веса 1, 0- 1, 1 г/см 3 и обладает значительной прочностью: предел прочности при растяжении 260-320 кг/см 2 , при статическом изгибе — 765 кг/см 2 .

Месонит применяется в тех же областях, что и древесноволокнистые плиты (главная область — строительство).

Баркалаит

Баркалаит получается из древесных опилок, подвергаемых водному гидролизу и последующему прессованию под давлением 500-800 кг/см 2 при температуре 200-250°. Вместо опилок может быть использовано и другое растительное сырье (отруби, подсолнечная шелуха и другие материалы, содержащие пентозаны). Баркалаит имеет вид твердой блестящей массы черного цвета; легко подвергается механической обработке, но не допускает соединения гвоздями. Физико-механические свойства баркалаита таковы: объемный вес 1, 3-1, 4 г/см 3 ; твердость (определение шариком) 40-45 кг/мм 2 ; предел прочности при сжатии 1000-1500 кг/см 2 , при статическом изгибе — 350-400 кг/см 2 , при растяжении — 100-130 кг/см 2 ; обладает стойкостью в отношении керосина, бензина, трансформаторного масла, 10%-ных минеральных кислот. Может быть применен в автотракторной промышленности (крышки бензобаков, колодки тормоза, ручки выключателей и пр. ). полиграфической и электротехнической промышленности, для оборудования вагонов и пр.

Ксилолит

Получается из древесной муки, замешанной в тесто с магнезиальным цементом, который приготовляется затворением обожженного магнезита раствором хлористого магния, крепостью 20-22° по Боме. Эта масса обладает способностью твердеть, после чего ее можно обрабатывать, как древесину. Если вместо муки взять опилки или волокнистую массу, можно получить материал, весьма пригодный для настилки полов (пока масса еще не затвердела). Пол получается легкий, нетеплопроводный, бесшумный при ходьбе. Объемный вес такого материала 1, 55 г/см 3 , прочность при растяжении до 250 кг/см 2 в сухом состоянии и до 180 кг/см 2 в насыщенном водой. Имеется много видоизменений этого материала под разными названиями.

ДВП из древесины или других одревесневших материалов

Древесноволокнистые плиты из древесины или других одревесневших материалов подразделяют на две подгруппы – ДВП средней плотности (МДФ) и ДВП высокой плотности, а также на все остальные плиты, которые можно отнести к категории древесноволокнистых плит.

ДВП изготавливается путям измельчения и расщепления древесины в волокнистую массу, с последующей отливкой из неё плит, их прессованием и сушкой.

Исходным сырьем для производства ДВП являются древесная щепа и опилки. Предварительно высушенная щепа или опилки подвергается дроблению на более мелкие частицы — волокна в дефибраторе или же в рафинаторе. Предполагается различная степень помола – от грубой до мельчайшей.

Дальнейший процесс изготовления плит ДВП по типам прессования древесных частиц подразделяется на два способа — «мокрый способ прессования» и «сухой способ прессования».

«Мокрое прессование» является более экологичным, поскольку при данном способе прессовании применяется меньше связующих компонентов. Однако при этом способе себестоимость ДВП выше, так как данный процесс более энергоемкий. Так, сушка одного листа занимает всего около 15-ти минут, что ограничивает производительность прессов, и как следствие увеличивает цену конечного материала. Используя в технологии данный метод, в измельченный материал вводятся необходимые добавки, вода. Важно отметить, что отличить ДВП, изготовленное «мокрым способом», можно по отпечатку сетки на тыльной стороне листа. При мокром способе прессовании некоторые сорта ДВП изготавливают без добавления синтетических добавок. Под давлением и при высокой температуре, из древесных частиц выделяется лигнин, он то и выступает натуральным связующим. Наиболее высокое содержание природного связующего присутствует в хвойных породах древесины. Однако не для всех видов ДВП достаточно лигнина, в таком случае необходимо добавлять до 7% синтетического связующего.

Производство плит ДВП сухим методом прессования для связывания волокон подразумевает добавление в древесную массу синтетических смол. Важно отметить, что «сухим способом» изготавливают в основном ДВП большей толщины. Наиболее распространены ДВП толщиной до 15 мм, также возможен выпуск ДВП толщиной до 40 мм. При «сухом способе» на прессование сухой массы уходит намного меньше времени, чем при «мокром способе» и составляет от трех до пяти минут. Таким образом, производительность пресса возрастает.

Также важно учитывать, что в сухую массу добавляют невысокий объем добавок, поскольку в процессе сушки они не вымываются водой. Эти характеристики «сухого способа» производства ДВП способствуют снижению себестоимости конечного материала. Однако дешевые связующие вещества, которые добавляют при этом способе, содержат формальдегид, содержание которого необходимо контролировать.

Для производства мебели и отделочных работ в помещениях необходимо использоваться древесно-волокнистые плиты с классом эмиссии формальдегида Е0,5 или Е1. Это, как правило, ДВП мокрого прессования.

Производство плит ДВП в России по итогам 2019 года

Итак, по способу прессования производство плит ДВП из древесины или других одревесневших материалов подразделяется на ДВП «сухого способа» производства и на ДВП «мокрого способа» производства, а также в эту группу входят ДВП со специальными свойствами.

Наибольшее количество плит ДВП в настоящее время выпускается «сухим методом прессования», по итогам 2019 года на данную группу плит ДВП приходится 61% от совокупного объема производства ДВП в целом по России. Заметим, что российское производство плит ДВП, выполненных «сухим способом» производства, начиная с 2010 года растет быстрыми темпами. Производство же плит ДВП «мокрым способом», напротив, начинает падать с 2013 года и по итогам 2019 года на долю плит ДВП, выполненных «мокрым способом» приходится 27% от общего количества плит ДВП. Динамика выпуска плит ДВП со специальными свойствами стабильна, в 2019 году на доля выпуска данного вида плит ДВП составляет 12% от общего производства плит ДВП за этот период.

Производство плит ДВП (кроме отделанных, облицованных и плит со специальными свойствами) «сухого способа» производства подразделяется на ДВП сухого способа производства полутвердые и на прочие виды. Производство ДВП мокрого способа прессования в наибольшей степени представлено твердыми плитами.

Мягкие древесно-волокнистые плиты Изоплат во Владимире

Теплоизолирующая плита ISOPLAAT 1200х2700х8 мм (3.24 М2.

Оргалит 1,22×2,14-2.5 мм гладкий 2 сторон

ISOPLAAT (Изоплат) 10 мм

Хвойная подложка под ламинат Изоплат 7 мм (7 м)

Древесно-плитные материалы (OSB, фанера) Изоплат Сканди.

Шлифованное ДВП 1220х915х3,2 мм

Плита МДФ Латте Стич 4150, глянец УФ-лак, 16*1220*2440.

Изоплат ветрозащитная плита 2700х1200х12мм (3,24м2) / I.

Твердое ДВП 1700х915х3,2 мм

Древесно-плитные материалы (OSB, фанера) Изоплат Тепло-.

Оргалит ДВП (1,22х2,14) 1лист

Подложка хвойная 6 мм Isoplaat Underlay

Плита AGT МДФ 1220*18*2800 мм, односторонняя, супермато.

Древесно-плитные материалы (OSB, фанера) Изоплат Универ.

Подложка хвойная Isoplaat 7 мм (7 кв.м.)

Изоплат тепло-звукоизоляционная плита 2700х1200х10мм (3.

Плита древесноволокнистая ТСН-20 2140*1220*2,8мм

Isoplaat Тепло-звукоизоляционная плита Изоплат Экоплат.

Хвойная подложка под ламинат Изоплат 5 мм (9 м)

Древесно-плитные материалы (OSB, фанера) Изоплат Подлож.

Плита МДФ глянец AGT PAN122-18 тик европейский, 1220*18.

Древесно-плитные материалы (OSB, фанера) Изоплат Универ.

Древесно-плитные материалы (OSB, фанера) Изоплат Подлож.

Тепло-звукоизоляционная плита Изоплат 10мм

Древесноволокнистая плита Steico Standard Q3 2700×1200.

Казань ДВП (древесно-волокнистая плита) 2,44*1,22*3,2 м.

Плита Изоплат 2700х1200х12 мм ветрозащитная

Плита МДФ LUXE вяз (Olmo) глянец, 1220*18*2750 мм

Тепло-звукоизоляционная плита ISOPLAAT

Древесно-плитные материалы (OSB, фанера) Изоплат Сканди.

Плита ДВП 1220х610х3,2мм

Плита древесноволокнистая Оргалит 2140х1220 мм

Древесно волокнистая плита 2,8мм*1220мм*2140мм

Isoplaat Кровельная плита Изоплат Экоплат 25мм