Производство глиноземистого цемента

Что такое глиноземистый цемент и где он применяется: виды, свойства, технические характеристики

Глиноземистый цемент представляет собой быстродействующую гидравлическую смесь, основной отличительной особенностью которой является способность быстро твердеть в воде и на воздухе. Такой тип цемента удается получить в процессе измельчения обожженного сырья, которое обогащено глиноземом. В качестве первичного сырья в процессе производства используют бокситы, известняк или породы с высоким содержанием оксида алюминия (поэтому вещество часто называют еще алюминатным цементом).

Цемент ГЦ может использоваться для приготовления особого жаростойкого бетона. Цемент отличается чрезвычайно высоким уровнем огнестойкости – согласно утверждениям специалистов, монолиты из такого раствора можно эксплуатировать при температуре до +1700 С. Часто смесь применяют в тандеме с шамотом или магнезитом, что дает возможность делать огнестойкие растворы, способные застывать в воде.

Выбор конкретного метода производства зависит от специфики состава бокситов, объема содержания в элементах различных включений и т.д.

Область применения

Прежде, чем более подробно рассматривать глиноземистый цемент, его свойства и области применения, необходимо понять, где и почему он актуален. Данный тип смеси больше востребован, все же, в промышленной сфере, так как в быту огнестойкость на уровне тысяч градусов не нужна, а приобретать столь дорогое сырье из-за его способности ускоренного твердения не актуально.

Применение глиноземистого цемента в промышленной сфере:

- Ремонт и реконструкция мостов

- Ускоренное строительство конструкций с высоким уровнем устойчивости – все работы занимают до 3 дней

- Случаи, когда важно обеспечить монолиту стойкость к сульфатам

- Фиксация и крепление анкерных болтов

- Создание тары для эксплуатации с агрессивными веществами

- Обустройство нефтяных скважин

- Цемент глиноземистый ГЦ40 может использоваться как ускоритесь для схватывания бетона, компонент для огнеупорной смеси

- Осуществление ремонта морских судов

- Строительство железобетонных конструкций, подверженных особо серьезным нагрузкам

- Сооружение морских и подземных конструкций

- Введение в состав клеевых растворов, предназначенных для эксплуатации в области строительной химии

- ГЦ 40 цемент является основным компонентом при приготовлении расширяющихся и водостойких растворов

- Производство гидроизоляционной штукатурки также может осуществляться с использованием глиноземистого цемента – материал применяют в отделке водопроводных линий, метрополитенов, в стыках трубопроводов и т.д.

Применение глиноземистого цемента в индивидуальном строительстве:

- Обустройство стяжки пола (в некоторых случаях, где есть особые требования к бетону)

- Подготовительный этап работ с подоконниками

- Строительство подвалов, цоколей зданий (редко)

- Ремонт/реконструкция систем вентиляции, дымоходов в частных домах.

- Часто при сооружении каминов и топок в домах, иных видов отопительных устройств используют именно цемент ГЦ 40, характеристики которого позволяют обеспечить нужные свойства конструкции

Особенности изготовления

Глиноземистый цемент, свойства которого достаточно специфичны, изготавливается из чистых бокситов или известняков, с добавлением других элементов для придания нужных характеристик смеси. Основных способов производства цемента два – плавление и спекание. Выбор метода зависит от: состава бокситов, качества кокса, показателя объемного содержания в них оксидов железа, и в дополнение кремниевой кислоты.

Плавление

Для метода плавления используют бокситы высокого качества, к ним домешивают известняк и кокс. Эту смесь отправляют в ватержакетные печи с водяным типом охлаждения и плавят благодаря подаче через фурмы воздуха, до нужной температуры предварительно нагретого в рекуператорах. Потом массу пропускают через летку, в изложницах печи охлаждают и отправляют в дробилку для измельчения. В дробилках стоят многокамерные мельницы. Печи работают за счет пылевидного топлива.

В некоторых случаях используется электроплавка, в процессе которой выплавляется ферросилиций, за счет чего смесь очищается от кремниевой кислоты. Иногда применяют способ дуговой плавки с использованием специальных печей переменного тока с целью производства глиноземистого цемента особенно высокого качества. Сначала готовят сырье: измельчают, смешивают компоненты, делают из них гранулы или брикеты. Известняк заранее кальцинируют, а вот бокситы подвергают прокаливанию, шихту используют коксосодержащую.

В современных электродуговых печах уровень температуры может доходить до очень высоких показателей, именно из-за этого кремнезем в шихте восстанавливается до кремния, а он, в свою очередь, входит в реакцию с железом – так получается ферросилиций.

В производстве глиноземистого цемента могут использоваться и доменные печи, но материал получается не очень прочным на первых этапах твердения.

Спекание

Данный метод производства предполагает использование сравнительно невысоких температур в обычных печах. Сначала смесь медленно охлаждают, чтобы кристаллизовался геленит и приобрел стеклообразную форму. Тут важно, чтобы в процессе спекания температура не оказалась ниже оптимальной, так как это приводит к кристаллизации алюминатов кальция. В итоговом составе стекла появиться не должно, для чего создают системы очень быстрого охлаждения (чтобы не создались кристаллы геленита).

На этапе выхода из печи смесь превращают в гранулы паровоздушные потоки. Полученный данным методом глиноземистый цемент демонстрирует прекрасные показатели прочности в сравнении с веществом, которое охлаждалось более медленно.

Состав и свойства

Состав глиноземистого цемента (указаны химические элементы):

- Оксид железа – от 5% до 15%

- Оксид кремния – от 5% до 15%

- Оксид кальция – от 35% до 45%

- Оксид алюминия – от 30% до 50%

Также в смесь вводят алюминаты, двухкальциевый силикат (призван замедлить твердение), геленит в качестве балластной примеси.

Особые свойства глиноземистого цемента:

1) Из-за наличия в составе смеси алюминатов кальция цемент обладает прекрасными вяжущими свойствами, высокой прочностью после полного твердения. Но сам процесс затвердевания глиноземистого цемента, хоть и схож с аналогичным поведением портландцемента, проходит с выделением тепла: в течение первых суток выходит около 70% тепла, а это опасно. Если температура воздуха будет выше +30 градусов, бетон будет демонстрировать стойкость, в 2-3 раза меньшую нормативной.

2) Глиноземный цемент создает более плотный искусственный камень (если сравнивать с портландцементом), демонстрирует высокую прочность, великолепную стойкость к агрессивным средам. Но такой монолит быстро деформируется в щелочной среде, поэтому его запрещено самостоятельно смешивать с гипсом, портландцементом, известью.

3) Скорость твердения бетонных растворов данного типа высокая: смесь начинает твердеть через полчаса, завершается процесс уже в течение 12 часов. Схватывается глиноземистый цемент так же, как и портландцемент, но нормативную прочность выдает уже через 72 часа, (а не по прошествии 28 суток).

Свойства глиноземистого цемента:

- Стойкость к газообразным средам, агрессивным жидкостям

- Возможность проводить работы при минусе

- Быстрый набор прочности

- Высокая плотность создаваемого монолита

- Высокий уровень термической устойчивости, что позволяет получать огнеупорные растворы

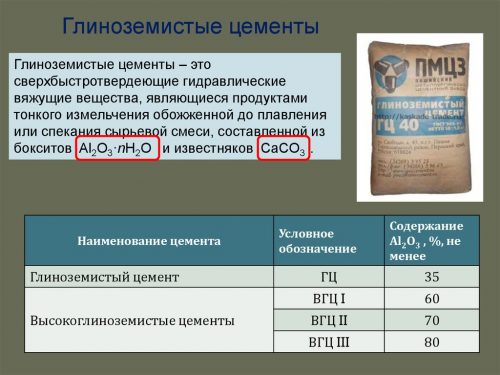

Структура и виды

В зависимости от того, какой объем примесей в веществе, цемент данного типа делится на два основных вида: обычный состав и высокоглиноземистый. Определение марки цемента осуществляется по прошествии 72 часов. Состав обычно завозится в Москву и область, другие регионы в небольших объемах, продается в специальных мешках или контейнерах по 40-50 килограммов. В зависимости от объема железа в общем составе и показателя окисления компонентов, глиноземистый цемент может быть зеленым, желтым, коричневым, черным по цвету.

Маркируется продукция ГОСТом. Выделяют три основных вида глиноземистого цемента, которые отличаются по способности выдерживать нагрузки на сжатие: марок ГЦ-40, ГЦ-50 и ГЦ-60. По прошествии 72 часов после заливки смесь ГЦ-40 набирает прочность с 22.5 (МПа через сутки) до 40 МПа. Это самая ходовая марка, актуальная для разных строительных работ. Показатель прочности ГЦ-50 достигает 50 МПа, соответственно, цемент используется в сфера топлива и энергетики. Прочность ГЦ-60 доходит до 60 МПа, данную смесь эксплуатируют в оборонной сфере и металлургии.

Смесь обычно готовится небольшими порциями, так как замедлить процесс твердения не удастся, а быстро использовать большие объемы бетона практически невозможно. Когда же состав начинает схватываться сразу по приготовлению, работать с ним очень трудно, да и на качестве итоговой конструкции это может сказаться.

Глиноземистый цемент нередко используется для приготовления разных типов расширяющихся смесей, быстротвердеющих составов. Для любого такого раствора соотношение компонентов и состав вычитываются отдельно. Обычно смесь при твердении увеличивается в объеме, балансируя усадку, а также самоуплотняется. Чтобы получить данные смеси, глиноземистый цемент смешивают с разными добавками.

- Расширяющийся цемент с гипсом и дробленым шлаком – схватывается быстро, расширяется в воде.

- Водонепроницаемая смесь с минимальной усадкой – в цемент добавляют полугидрат гипса и гашеную известь, что позволяет получать материал, актуальный для эксплуатации в гидроизоляционных работах.

- Расширяющийся водонепроницаемый цемент – быстро набирает прочность, используется для гидроизоляции судоходных шлюзов, туннелей, трубопроводов, бассейнов и т.д.

Технические характеристики

- Быстрое твердение – начинается через 30-45 минут, заканчивается по прошествии трех суток.

- Выделение больших объемов тепла в процессе твердения, благодаря чему глиноземистый цемент можно использовать при температуре до -10С.

- Повышенные характеристики стойкости как к низким, так и к высоким температурам.

- Огнеупорность – до +1300-1700 С.

- Высокий уровень плотности (мало пор в структуре).

- Очень высокая прочность.

- Стойкость к газообразным и жидким средам, коррозии, сернистым соединениям магния и кальция, хлоридам щелочных металлов.

Маркировка

Основное обозначение на упаковке смеси – это ее марка: МЦ-40 (что соответствует показателю прочности марки М400 – 40МПа), МЦ-50 и МЦ-60 (самый прочный – 60МПа). Кроме того, существуют высокоглиноземистые цементы первой-третьей категорий, которые обозначаются ВГЦ I, ВГЦ II и, соответственно, ВГЦ III. Маркировка может дополняться цифрами, обозначающими прочность – маркировка может быть такой: ВГЦ I-35, ВГЦ II-25, ВГЦ II-35, ВГЦ III-25. Также на упаковке часто указывают процент содержания алюминия в смеси – чем он выше, тем раствор будет прочнее.

Глиноземистый цемент – качественный и дорогой материал с особыми характеристиками, который нужно уметь выбирать и правильно использовать. Приобретать смесь лучше у проверенных поставщиков, а перед приготовлением и эксплуатацией тщательно изучить всю информацию и правила работы с раствором. В таком случае удастся создать прочную и долговечную конструкцию с нужными характеристиками и корректно выполнить любую поставленную задачу.

Производство глиноземистого и расширяющихся цементов

Глиноземистый цемент — быстротвердеющее в воде и на воздухе вяжущее вещество, получаемое путем обжига до спекания или плавления смеси материалов, обогащенных глиноземом и оксидом кальция, и последующего тонкого помола продукта обжига. Вяжущие свойства глиноземистого цемента обеспечиваются преимущественно низкоосновными алюминатами кальция., В отличие от портландцемента глиноземистый цемент не содержит ни гипса, ни активных минеральных добавок. Однако он может содержать до 2% специальных добавок, интенсифицирующих помол, при условии, что они не снижают его строительно-технические свойства.

Химический состав глиноземистого цемента колеблется в пределах: А12Оъ — 35-50%, Si02 — 5-15%, Fe203 — 5-15%, СаО- 35- 45%. Минералогический состав глиноземистого цемента зависит от состава сырья и технологии производства. Важнейшим минералом этого вяжущего является моноалюминат кальция (СаО А1203), который обеспечивает при нормальных сроках схватывания быстрое твердение цемента. В глиноземистом цементе могут содержаться и другие алюминаты кальция — 5СаО ЗА1203, 12СаО 1А1203, СаО 2А1203, а также ферриты, алюмоферриты и силикаты кальция. Силикатная составляющая глиноземистого цемента представлена в основном двухкальциевым силикатом, однако в этом вяжущем он является инертным минералом, поскольку в ранние сроки твердения гидратация C2S протекает с невысокой скоростью.

Основное сырье для изготовления глиноземистого цемента — бокситы и известняки или известь. Пригодность бокситов для производства глиноземистого цемента оценивают по коэффициенту качества к = Al203/Si01. Бокситы считают пригодными, если к > 5—6. При способе спекания можно использовать только высококачественные и однородные по составу бокситы, в которых содержание SiO, не превышает 8%, a Fe203 — не более 10%. Технология производства аналогична схеме получения портландцемента. Обжиг ведут осторожно при температурах не выше 1250— 1350°С, так как уже при 1400°С появляется значительное количество расплава, что может нарушить нормальную работу печи.

Способ плавления при производстве глиноземистого цемента получил большее распространение, что обусловлено возможностью использования грубомолотой сырьевой смеси на основе сырья с высоким содержанием примесей (в том числе и плавней), так как они при обжиге частично удаляются. Плавление шихты происходит при сравнительно низких температурах (1380— 1600°С) и осуществляется в вагранках, доменных печах, электродуговых печах или конверторах. При плавке в электродуговых печах в печь загружают прокаленные известь и бокситы, а также железную руду, металлический лом и кокс. При плавке оксиды железа и кремния, присутствующие в сырье, восстанавливаются и взаимодействуют друг с другом с образованием ферросилиция. В силу того, что плотность расплава ферросилиция составляет 6,5 г/см 3 , а плотность расплава цемента — 3 г/см 3 , они естественным образом расслаиваются. Сливая раздельно верхний и нижний слои этих расплавов, получают два продукта — клинкер глиноземистого цемента и ферросилиций, широко используемый в металлургии. Плавка ведется при температурах 1800—2000°С. Охлажденный клинкер направляют на дробление и помол. Плавка в электрических печах позволяет получать глиноземистый цемент высокого качества, но требует повышенного расхода электрической энергии.

При плавлении в доменных печах («русский способ») одновременно получают глиноземистый клинкер и чугун. Сырьевую смесь, состоящую из железистого боксита, известняка, металлического лома и кокса, послойно загружают в печь. В результате доменного процесса из руды получают расплав чугуна, а в виде шлака — глиноземистый клинкер. Температура выпускаемого из домны расплава глиноземистого шлака составляет 1550— 1650°С, а чугуна — 1450—1500°С. Расплавленный шлак сливают в изложницы, где он медленно охлаждается и кристаллизуется. При доменной плавке кремнезем восстанавливается не в полной мере, поэтому в этой технологии необходимо использовать малокремнеземистые бокситы и строго контролировать химический состав обжигаемой шихты. Обжиг в доменной печи очень экономичен.

Плавленый клинкер отличается высокой твердостью, поэтому для его измельчения на первом этапе применяют двухстадийное дробление. Тонкий помол клинкера осуществляют в шаровых мельницах. При этом вводят до 2% углесодержащих добавок (угольная мелочь, сажа) для интенсификации помола. Расход электроэнергии на помол плавленых клинкеров примерно в два раза выше, чем клинкеров того же состава, обожженных до спекания. Помол ведут до остатка на сите № 008 не более 10%.

Глиноземистый цемент как альтернатива портландцементу

Глиноземистый цемент представляет собой порошок темного оттенка (реже — серо-зеленого), обладающий вяжущим свойством с быстрым схватыванием. Изделия, выполненные из этого материала, являются водонепроницаемыми, огнестойкими и отлично сопротивляются агрессивным средам.

Для производства этого материала используют рецепт, который предусматривает соединение в определенных пропорциях: оксидов алюминия, кальция, кремния и железа. Основным веществом является оксид алюминия, содержащийся в смеси в объеме от 30 до 50%.

Помимо указанных ингредиентов, в состав цемента входят геленит и двухкальциевый силикат.

Глиноземистые составы обладают рядом исключительных свойств:

- способность использования растворов при отрицательных температурах;

- способность без ущерба выдерживать воздействие агрессивной среды;

- высокая скорость схватывания раствора и набора расчетной прочности;

- образование высокопрочного монолита;

- огнеупорность.

Преимущества и недостатки

- изделия из этого материала не подвержены коррозии и отлично сопротивляются воздействию агрессивных сред;

- материал обладает повышенной морозоустойчивостью;

- скорость схватывания и полного набора прочности значительно превышает такие же показатели для обычного портландцемента;

- отличная адгезия с металлом, что позволяет эффективно защищать армирующие сетки в бетонных изделиях и закреплять закладные детали или анкера в бетонные элементы;

- отличное сопротивление воздействию высоких температур и открытому огню;

- разновидности глиноземистых цементов (высокоглиноземистый и расширяющийся) применяются для выполнения сложных работ, которые невозможно выполнить другими средствами.

- повышенные требования к оборудованию, которое используется для производства данного материала и самому процессу получения сырья, что отражается на высокой цене глиноземистых цементов;

- особенность данного материала при наборе прочности выделять тепловую энергию не позволяет использовать растворы для заливки крупных объемов — при попытке залить большую площадь, происходит неравномерное схватывание материала, что приводит к разрушению его целостности;

- с процессом выделения тепла связано еще одно ограничение использования глиноземных составов — нельзя применять раствор при температуре более +30°С;

- изделия из этого цемента не могут сопротивляться воздействию щелочной среды и разрушаются.

Отличия от портландцемента

Основное назначение портландцемента и глиноземистого цемента совпадает – эти материалы предназначены для скрепления отдельных элементов конструкций, заделки отверстий и образования монолитного основания, но из-за разницы в составе, существуют заметные отличия:

- При наборе прочности глиноземистого цемента происходит реакция, которая стимулирует выделение тепла. Этот процесс может длиться почти сутки;

- Плотность монолита из глиноземистого материала гораздо выше, чем у стандартного цемента;

- Цемент глиноземистый ГЦ 40 (самая низкая марка) обладает более высокими водонепроницаемыми свойствами, чем портландцемент М400;

- В отличие от стандартного материала, монолит, образованный из рассматриваемого вида цемента, хуже сопротивляется воздействию щелочи;

- Главное отличие – время набора прочности. Глиноземистые составы твердеют в течение полусуток, а окончание процесса происходит через трое суток. Для обретения расчетной прочности стандартного материала необходимо 28 дней.

Область применения

Для выполнения работ, с которыми не может справиться традиционный цемент, используют глиноземистый. Свойства и области применения этого материала связаны со следующими процессами:

- восстановление и ремонт отдельных элементов гидротехнических объектов;

- устранение аварийных протечек на судах;

- гидроизоляция скважин, используемых при добыче нефти;

- работы, связанные с необходимостью получения быстрого твердения раствора и обретения прочности;

- заливка конструкций, эксплуатация которых происходит в условиях агрессивных сред (кроме щелочных);

- в качестве ускорителя процесса набора прочности в обычных бетонных смесях, а также для придания им повышенной морозоустойчивости и гидрозащиты;

- глиноземистый расширяющийся цемент требуется для формирования герметичных бесшовных конструкций;

- надежное укрепление закладных деталей и анкеров;

- обеспечение антикоррозийной защиты арматурной сетки;

- возведение емкостей большого объема для хранения агрессивных материалов;

- устройство огнеупорных сооружений;

- устранение аварийных протечек на водопроводных и канализационных сетях.

Технические характеристики

При выработке глиноземистых смесей, производители руководствуются требованиями ГОСТ:

- ГОСТ 11052-74 регулирует цемент гипсоглиноземистый расширяющийся. Технические характеристики данного материала зависят от пропорции бокситов, в данном случае — до 55%;

- Обычные глиноземистые составы марок 40, 50 и 60, а также высокоглиноземистый цемент, производят на основании ГОСТ 969-91. Содержание бокситов колеблется от 35% для стандартных типов материала и до 82% для цементов с повышенным содержанием бокситов в формуле смеси.

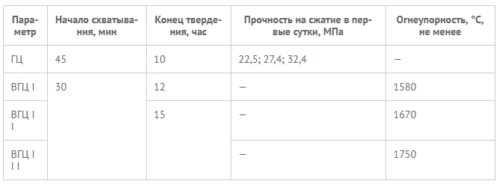

В зависимости от марки цемента, материал должен соответствовать следующим параметрам:

- прочность при сжатии — от 22,5 до 32,4 МПа в течение первых 24 часов;

- начало схватывания состава —от 30 до 45 минут;

- конец твердения наступает от 10 до 15 часов;

- огнеупорность — от 1580 до 1750°С;

- начало схватывания высокоглиноземистых марок наступает раньше, но набор прочности длится дольше;

- разновидности, относящиеся к расширяющимся составам, не дают обычной усадки, а наоборот — происходит увеличение объема в пределах 1%;

- один кубометр сухого цемента весит 0,85-1,1 тонны.

Технология получения

Производство глиноземного цемента осуществляется двумя способами:

- Методом плавления. В этом случае получение требуемого материала происходит в результате плавления в специальных барабанах шихты. Процесс происходит при определенных значениях температуры, так как этот показатель является самым важным в технологии. Обожженное сырье измельчают до получения мелкого порошка и упаковывают в пластиковые мешки.

- Методом спекания. Особенность данной технологии заключается в изначальном измельчении сырья до порошкообразного состояния и последующего обжига в печи. Этот способ более быстрый, но качество цемента будет несколько ниже, чем при первом варианте изготовления.

Качество цемента зависит от тонкости помола, которую может обеспечить производитель. Более мелкие частицы лучше схватываются при приготовлении раствора и обладают более высокими прочностными характеристиками.

Применение в домашнем строительстве

Глиноземистый цементный состав показан к применению в частном домостроении, в частности его используют для оборудования печей и каминов, для устройства дымоходов, в качестве связующего раствора при возведении стен подвалов и погребов.

Перед тем, как разводить смесь для работы, следует изучить инструкцию и постараться тщательно перемешать раствор в короткие сроки, так как глиноземистые составы очень быстро схватываются.

Домашнему мастеру следует помнить, что на строительных рынках часто можно встретить некачественный или даже поддельный продукт, поэтому, во избежание проблем, следует поинтересоваться у продавца о наличии сертификата, и проверить вес упаковки на соответствие заявленному.

Предпочтение рекомендуется отдавать проверенным маркам: Secar, Cimsa Isidac, ГГЦР.

Коровин Сергей Дмитриевич

Магистр архитектуры, закончил Самарский Государственный Архитектурно-Строительный Университет. 11 лет опыта в сфере проектирования и строительства.

Глиноземистый цемент: производство, свойства, применение.

Глиноземистыйцемент представляет собой гидравлическое быстротвердеющее вяжущее вещество, получаемое измельчением глиноземистого клинкера. Клинкер получают из обожженной до плавления или спекания смеси, состоящей из бокситов и известняков.

Глиноземистый цемент в строительстве применяют в чистом виде или в качестве компонента для изготовления расширяющихся, жаростойких и других вяжущих.

Химический состав глиноземистого цемента характеризуется содержанием в нем главных оксидов, %: алюминия (глинозем Al2O3)– 30–50, кальция (СаО) – 35–45, кремния (кремнезем SiO2) – 5–15, железа (Fe2O3) – 5–15; небольшого количества в виде примесей других оксидов: титана (TiO2) – 1,5–2,5, магния (MgO) – 0,5–1,5, серного ангидрида (SO3) – 0,1–1, щелочных металлов (Na2O + K2O) – до 1.

Минералогический состав глиноземистого цемента характеризуется содержанием в нем соединений однокальциевого алюмината СаО×Al2O3 (СА), однокальциевого двухалюмината СаО×2Al2O3 (СА2), пятикальциевого трехалюмината 5СаО×3Al2O3 (С5А3), геленита 2СаО×Al2O3×SiO2 (С2АS), двухкальциевого силиката b-2СаО×SiO2 (b-С2S).

Основным минералом глиноземистого цемента, определяющим его свойства, является СА. Он образует твердые растворы с однокальциевым ферритом до 15 % и оксидом железа – до 10 %. При твердении дает камень высокой прочности. Минерал С5А3 быстро схватывается и твердеет, СА2 медленно твердеет, но имеет высокую конечную прочность.

Сырьем для изготовления глиноземистого цемента являются известняки CaCO3 и бокситы Al2O3×nH2O. Могут применяться алюминиевые шлаки и обожженные высокоглиноземистые глины. Изготавливают глиноземистый цемент двумя способами: спеканием или плавлением сырьевой смеси.

По способу спекания во вращающихся или шахтных печах производится обжиг тонкоизмельченной сырьевой смеси боксита и известняка. При температуре около 1300 °С образуется глиноземистый клинкер.

По способу плавления в доменных печах одновременно получают чугун и глиноземистый шлак. Печь загружают железистым бокситом, известняком, металлическим ломом и коксом. Расплавленные чугун и шлак периодически выпускают. Температура шлака составляет 1600–1700 °С. Охлажденный шлак является клинкером глиноземистого цемента.

Истинная плотность глиноземистого цемента составляет 3,1–3,3 г/см 3 , насыпная плотность в рыхлонасыпанном состоянии – 1000–1300, в уплотненном – 1600–1800 кг/м 3 , водопотребность – 23–28 %. Начало схватывания должно наступать не ранее 45 мин, конец – не позже 12 ч. Ускорителями служат Ca(OH)2, Na2CO3, CaSO4, портландцемент, замедлителями – NaCl, CaCl2, KCl, винная кислота и др.

Этот цемент при твердении быстро набирает прочность. Через 10—15 ч она составляет 15–20 МПа, через сутки – 80—90 % от марочной. Марки цемента, определяемые в возрасте 3 суток, – 400, 500 и 600. Через 10–20 лет он приобретает прочность, превышающую марочную на 50–60 %.

Глиноземистый цемент интенсивно твердеет при пониженных температурах. Так, при 0 °С через трое суток прочность его составляет 50 % от марочной. Это объясняется повышенной экзотермией в начальный период. Пропаривание и автоклавная обработка понижают его прочность.

Бетоны на глиноземистом цементе по сравнению с бетонами на портландцементе имеют повышенную водостойкость. Жаростойкость их очень высокая и составляет 1200—1600 °С. Объясняется это отсутствием в цементном камне гидроксида кальция. Они также имеют более высокую водонепроницаемость, морозостойкость в связи с тем, что пористость цементного камня на глиноземистом цементе в 1,5 раза меньше пористости портландцементного камня.

Глиноземистый цемент рекомендуют применять для изготовления жаростойких, морозостойких и водонепроницаемых бетонов, при выполнении аварийных и ремонтных работ. Ограничивает его применение высокая стоимость, превышающая стоимость портландцемента в 5–6 раз.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Да какие ж вы математики, если запаролиться нормально не можете. 8703 —  | 7529 —

| 7529 —  или читать все.

или читать все.